Większość korozji materiałów metali występuje w środowisku atmosferycznym, ponieważ atmosfera zawiera składniki żrące, takie jak tlen i zanieczyszczenia, a także czynniki korozji, takie jak wilgotność i zmiany temperatury. Korozja spray solna jest jedną z najczęstszych i niszczycielskich korozji atmosferycznej.

Zasada korozji sprayu solnego

Korozja materiałów metalowych za pomocą sprayu solnego jest głównie spowodowana infiltracją przewodzącego roztworu soli do metalu i reakcją elektrochemiczną, tworząc układ mikro-bateriowy „o niskim potencjalnym roztworze metalu-elektrolite-wysokie zanieczyszczenie potencjalne”. Występuje transfer elektronów, a metal, gdy anoda rozpuszcza się i tworzy nowy związek, a mianowicie korozję. Jon chlorkowy odgrywa główną rolę w procesie uszkodzenia korozji sprayu solnego, który ma silną moc penetrującą, łatwa do penetrowania warstwy tlenku metalu do metalu, zniszczyć tępy stan metalu; Jednocześnie jon chlorkowy ma bardzo małą energię nawodnienia, którą łatwo jest zaadsorbować na powierzchni metalu, zastępując tlen w warstwie tlenkowej chroniącej metal, tak aby metal został uszkodzony.

Metody testu korozji sprayu soli i klasyfikacja

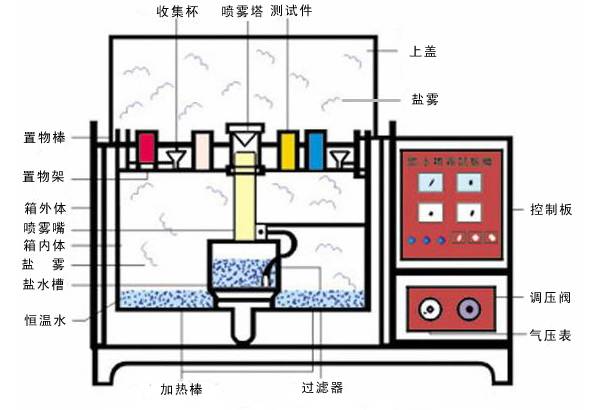

Test natryskowy soli jest przyspieszoną metodą oceny oporności na korozję sztucznej atmosfery. Jest to stężenie solanki zaokrąglone; Następnie spryskaj zamkniętą termostatyczną skrzynkę, obserwując zmianę testowanej próbki umieszczonej w pudełku na pewien czas w celu odzwierciedlenia odporności na korozję testowanej próbki, jest to przyspieszona metoda testowa, stężenie soli środowiska rozpylania soli chlorkowej , ale ogólna zawartość sprayu solnego środowiska naturalnego kilka razy lub dziesiątki razy, tak że szybkość korozji została znacznie ulepszona, test spray solnych na produkcie, czas na uzyskanie wyników również został drastycznie zmniejszony.

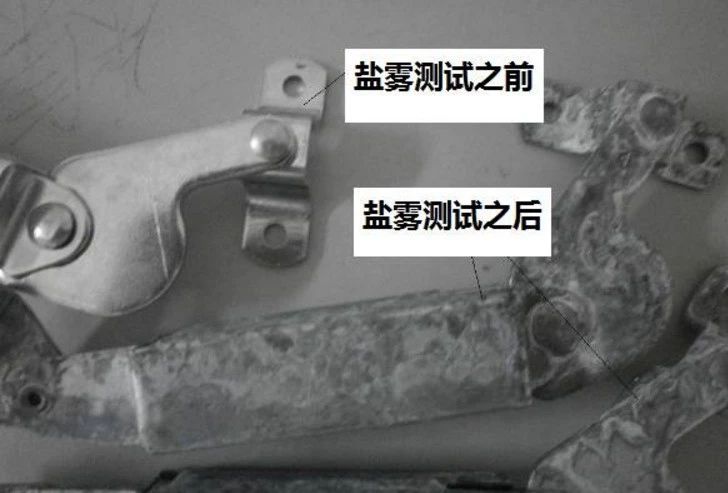

Test sprayowy soli przed i po

Czas korozji próbki produktu może potrwać rok lub nawet kilka lat, gdy jest testowany w środowisku naturalnym, ale podobne wyniki można uzyskać w ciągu dnia lub nawet godzin, gdy są testowane w sztucznym symulowanym środowisku spray solnego.

Testy w sprayu solnym są podzielone głównie na cztery typy:

① Neutralny test rozpylania soli (NSS)

② Test sprayu kwasu octowego (AASS)

③ Test sprayu o wartości kwasu octowego miedzi (CASS)

(4) Przemienny test rozpylania soli

Sprzęt do testowania korozji sprayu solnego

Ocena wyników testu sprayu solnego

Metody oceny testu natryskowego soli obejmują metodę oceny, metodę oceny występowania korozji i metodę ważenia.

01

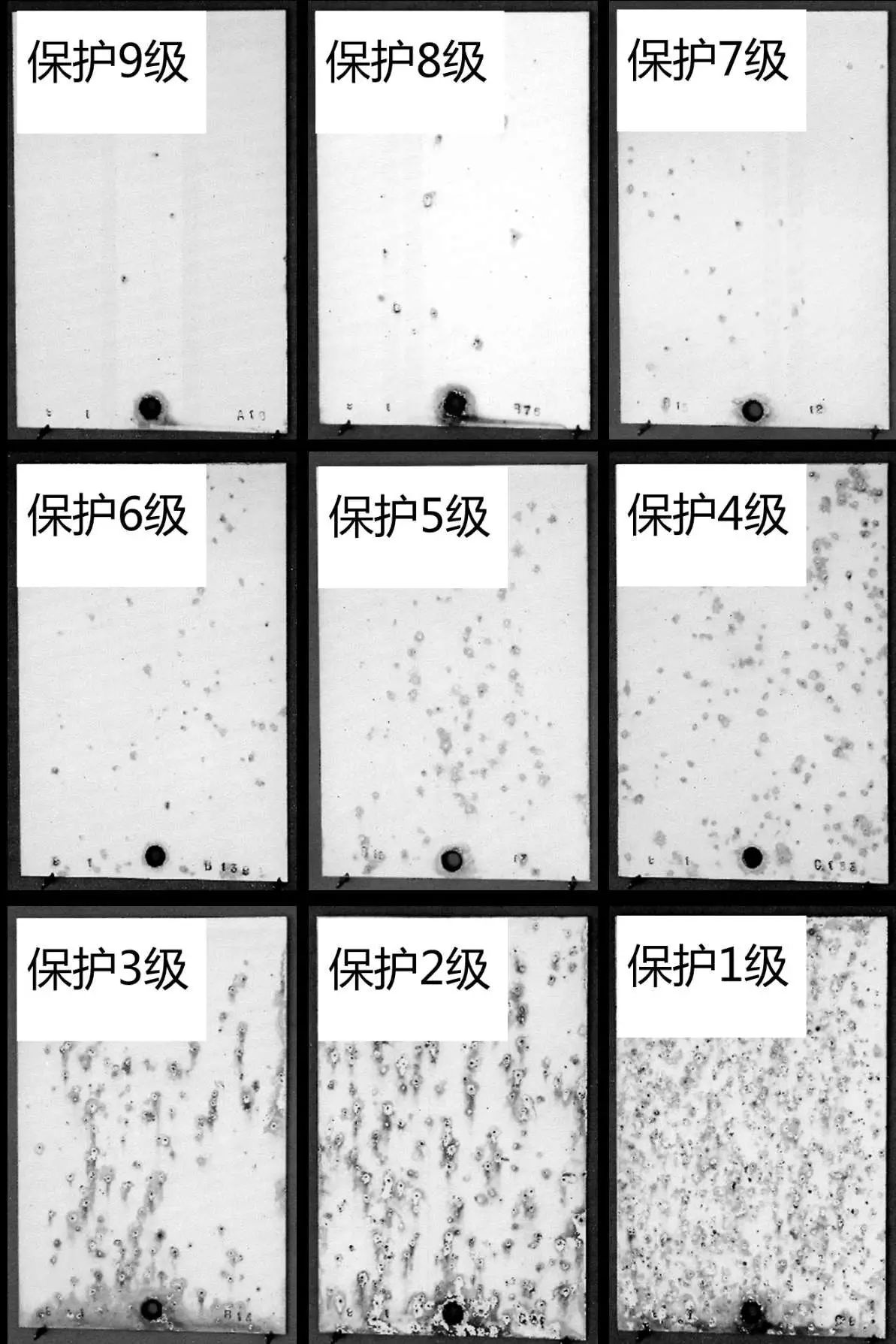

Metoda oceny

Metoda oceny dzieli procent obszaru korozji na całkowitą powierzchnię na kilka klas według określonej metody i ma określoną ocenę jako podstawę kwalifikowanego wyroku. Ta metoda jest odpowiednia do oceny próbek płaskich płyt. Na przykład GB/T 6461-2002, ISO 10289-2001, ASTM B537-70 (2013), ASTM D1654-2005 Używają tej metody do oceny wyników testu spray solnego.

Ocena ochrony i ocena wyglądu

Wartości RP i RA są obliczane w następujący sposób:

Gdzie: RP jest wartością oceny ochrony; RA to wartość oceny wyglądu; A jest procentem skorodowanej części metalu macierzy w całkowitej powierzchni po obliczeniu RP; RA to odsetek skorodowanej części warstwy ochronnej w całkowitej powierzchni.

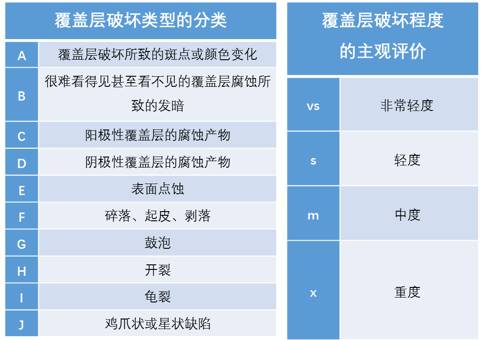

Klasyfikacja nakładki i subiektywna ocena

Ocena ochrony jest wyrażona jako: Ra/ -

Na przykład, gdy niewielka rdza przekracza 1% powierzchni i jest mniejsza niż 2,5% powierzchni, wyraża się ją jako: 5/ -

Ocena wyglądu jest wyrażona jako: - /RA Wartość + subiektywna ocena + poziom awarii nakładki

Na przykład, jeśli obszar punktowy jest większy niż 20%, to: - /2mA

Ocena wydajności jest wyrażona jako wartość RA + subiektywna ocena + poziom awarii nakładki

Na przykład, jeśli w próbce nie ma korozji metali matrycy, ale istnieje łagodna korozja anodowej warstwy pokrywającej mniej niż 1% całkowitej powierzchni, jest ona oznaczona jako 10/6sc

Zdjęcie nakładki z ujemną polaryzacją w kierunku metalu podłoża

02

Metoda oceny obecności korozji

Metoda oceny korozji jest jakościową metodą determinacji, opiera się na teście korozji sprayu solnego, czy zjawisko korozji produktu do ustalenia próbki. Na przykład JB4 159-1999, GJB4.11-1983, GB/T 4288-2003 przyjął tę metodę do oceny wyników testu spray solnego.

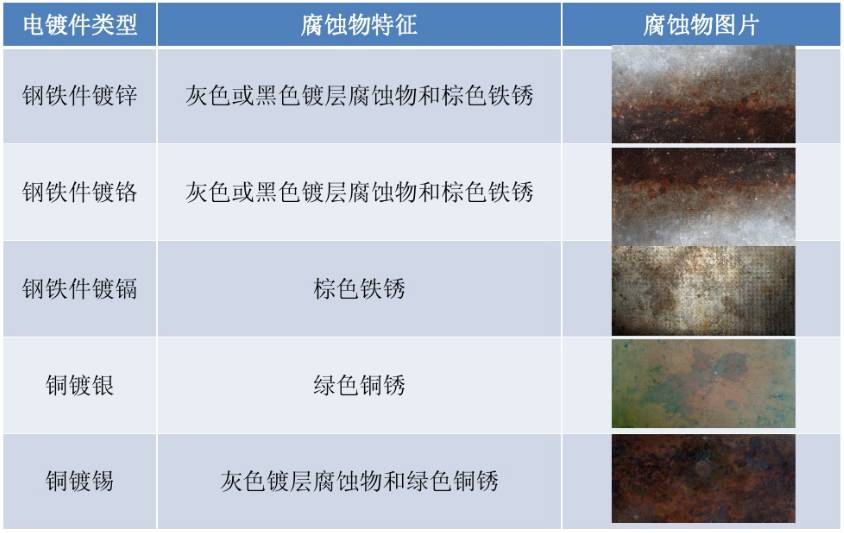

Tabela charakterystyczna korozji zwykłych części galwanicznych po teście rozpylającym solą

Metoda obliczania szybkości korozji:

01

Krytyczna wilgotność względna korozji metalu wynosi około 70%. Gdy wilgotność względna osiągnie lub przekroczy tę krytyczną wilgotność, sól zostanie wygłoszona w celu utworzenia elektrolitu o dobrej przewodności. Gdy wilgotność względna spadnie, stężenie roztworu soli wzrośnie do momentu przyspieszenia soli krystalicznej, a szybkość korozji odpowiednio spadnie. Wraz ze wzrostem temperatury ruch molekularny nasila się i wzrasta szybkość korozji sprayu soli. Międzynarodowa Komisja Elektrotechniczna wskazuje, że szybkość korozji wzrasta o 2 ~ 3 razy, a przewodność elektrolitów wzrasta o 10 ~ 20% na każde 10 ℃ wzrost temperatury. W przypadku neutralnego testu rozpylania soli ogólnie uważa się, że 35 ℃ jest odpowiednią temperaturą.02

Krytyczna wilgotność względna korozji metalu wynosi około 70%. Gdy wilgotność względna osiągnie lub przekroczy tę krytyczną wilgotność, sól zostanie wygłoszona w celu utworzenia elektrolitu o dobrej przewodności. Gdy wilgotność względna spadnie, stężenie roztworu soli wzrośnie do momentu przyspieszenia soli krystalicznej, a szybkość korozji odpowiednio spadnie. Wraz ze wzrostem temperatury ruch molekularny nasila się i wzrasta szybkość korozji sprayu soli. Międzynarodowa Komisja Elektrotechniczna wskazuje, że szybkość korozji wzrasta o 2 ~ 3 razy, a przewodność elektrolitów wzrasta o 10 ~ 20% na każde 10 ℃ wzrost temperatury. W przypadku neutralnego testu rozpylania soli ogólnie uważa się, że 35 ℃ jest odpowiednią temperaturą.02Stężenie roztworu

Kąt umieszczenia próbki

Kierunek sedymentacji sprayu solnego jest blisko pionowego kierunku. Gdy próbka jest umieszczona w poziomie, jej powierzchnia projekcyjna jest największa, a powierzchnia próbki nosi najwięcej soli sprayu, więc korozja jest najpoważniejsza. Wyniki pokazują, że gdy płytka stalowa znajduje się 45 ° od linii poziomej, utrata masy korozji na metr kwadratowy wynosi 250 g, a gdy płyta stalowa jest równoległa do linii pionowej, utrata masy korozji wynosi 140 g na metr kwadratowy. GB/T 2423.17-1993 Stanowe stany: „Metoda umieszczania płaskiej próbki powinna być taka, że testowana powierzchnia powinna znajdować się pod kątem 30 ° od kierunku pionowego”.

04 Ph

Obniż pH, im wyższe stężenie jonów wodoru w roztworze, im bardziej kwaśny i żrący. Neutralny test pH soli (NSS) wynosi 6,5 ~ 7,2. Ze względu na wpływ czynników środowiskowych zmienią się wartość pH roztworu soli. W celu poprawy odtwarzalności wyników testu natryskowego soli, zakres wartości pH roztworu soli jest określony w standardzie testu sprayu solnego w kraju i za granicą, oraz proponowana jest metoda stabilizacji wartości pH roztworu soli podczas testu.

Obniż pH, im wyższe stężenie jonów wodoru w roztworze, im bardziej kwaśny i żrący. Neutralny test pH soli (NSS) wynosi 6,5 ~ 7,2. Ze względu na wpływ czynników środowiskowych zmienią się wartość pH roztworu soli. W celu poprawy odtwarzalności wyników testu natryskowego soli, zakres wartości pH roztworu soli jest określony w standardzie testu sprayu solnego w kraju i za granicą, oraz proponowana jest metoda stabilizacji wartości pH roztworu soli podczas testu.

05

Metoda składania rozpylania soli i sprayu

Im drobniejsze cząsteczki spray solnych, tym większa powierzchnia, którą tworzą, tym więcej tlenu adsorbują, i tym bardziej korozyjne są. Najbardziej oczywistymi wadami tradycyjnych metod rozpylania, w tym metoda natryska pneumatycznego i metoda sprayu, są zła jednolitość osadzania się w sprayu soli i duża średnica cząstek spray solnych. Różne metody natryskowe mają również wpływ na pH roztworu solnego.

Standardy związane z testami natryskowymi solnymi.

Jak długo trwa godzina sprayu solnego w środowisku naturalnym?

Test sprayowy soli jest podzielony na dwie kategorie, jeden to test ekspozycji środowiska naturalnego, drugi to sztuczny przyspieszony test środowiska soli soli.

Sztuczna symulacja testu środowiska sprayu solnego jest użycie urządzenia testowego o określonej przestrzeni objętościowej - solnej komorze testowej sprayu, w przestrzeni objętościowej ze sztucznymi metodami tworzenia środowiska natryskowego w celu oceny odporności na korozję produktu. W porównaniu z naturalnym środowiskiem stężenie chlorku w środowisku sprayowym soli może wynosić kilka razy lub dziesiątki razy zawartość natrysku solnego w ogólnym środowisku naturalnym, tak aby prędkość korozji była znacznie ulepszona, a test spray solnych włączony Produkt jest bardzo skrócony. Na przykład może potrwać 1 rok, zanim próbka produktu może zostać skorodowana przy naturalnej ekspozycji, podczas gdy podobne wyniki można uzyskać w ciągu 24 godzin w sztucznym symulowanym środowisku spray solnego.

Sztuczny symulowany test rozpylania soli obejmuje neutralny test natrysku solnego, test rozpylania octanu, test przyspieszonego soli miedzianej, test rozpylający solę, test rozpylający sól.

(1) Neutralny test natryska soli (test NSS) jest przyspieszoną metodą testu korozji z najwcześniejszym wyglądem i najszerszym polem zastosowania. Wykorzystuje 5% roztworu solankowego chlorku sodu, roztworu pH regulowane w zasięgu neutralnym (6 ~ 7) jako roztwór natryskowy. Temperaturę testową ustawiono na 35 ℃, a szybkość rozliczeniowa spray solna musiała wynosić od 1 ~ 2 ml/80 cm². H.

(2) Test rozpylania octanu (test ASS) jest opracowywany na podstawie neutralnego testu sprayu soli. Ma to dodać trochę lodowcowego kwasu octowego do 5% roztworu chlorku sodu, tak że wartość pH roztworu spada do około 3, roztwór staje się kwaśny, a wreszcie spray solne powstaje z neutralnego sprayu solnego do kwasu. Wskaźnik korozji jest około trzy razy szybszy niż test NSS.

(3) Test rozpylonego octanu soli miedzianej (test CASS) jest testem korozji szybkiego sprayu solnego opracowanego niedawno za granicą. Temperatura testowa wynosi 50 ℃, a niewielką ilość soli miedzi - chlorek miedziany jest dodawany do roztworu soli w celu silnego wywołania korozji. Koroduje około osiem razy szybciej niż test NSS.

W ogólnych warunkach środowiskowych można z grubsza określić wzór konwersji czasu:

Neutralny test sprayu solnego 24H Środowisko naturalne przez 1 rok

Test mgły octanowej 24H Środowisko naturalne przez 3 lata

Sól miedzi przyspieszona octanu testu mgły 24H Środowisko naturalne przez 8 lat

Dlatego, biorąc pod uwagę środowisko morskie, spray solny, mokre i suche naprzemienne cechy, zamrażanie i rozmrażanie, uważamy, że odporność na korozję złączek rybackich w takim środowisku powinna wynosić tylko jedną trzecią konwencjonalnych testów.

Dlatego, biorąc pod uwagę środowisko morskie, spray solny, mokre i suche naprzemienne cechy, zamrażanie i rozmrażanie, uważamy, że odporność na korozję złączek rybackich w takim środowisku powinna wynosić tylko jedną trzecią konwencjonalnych testów.

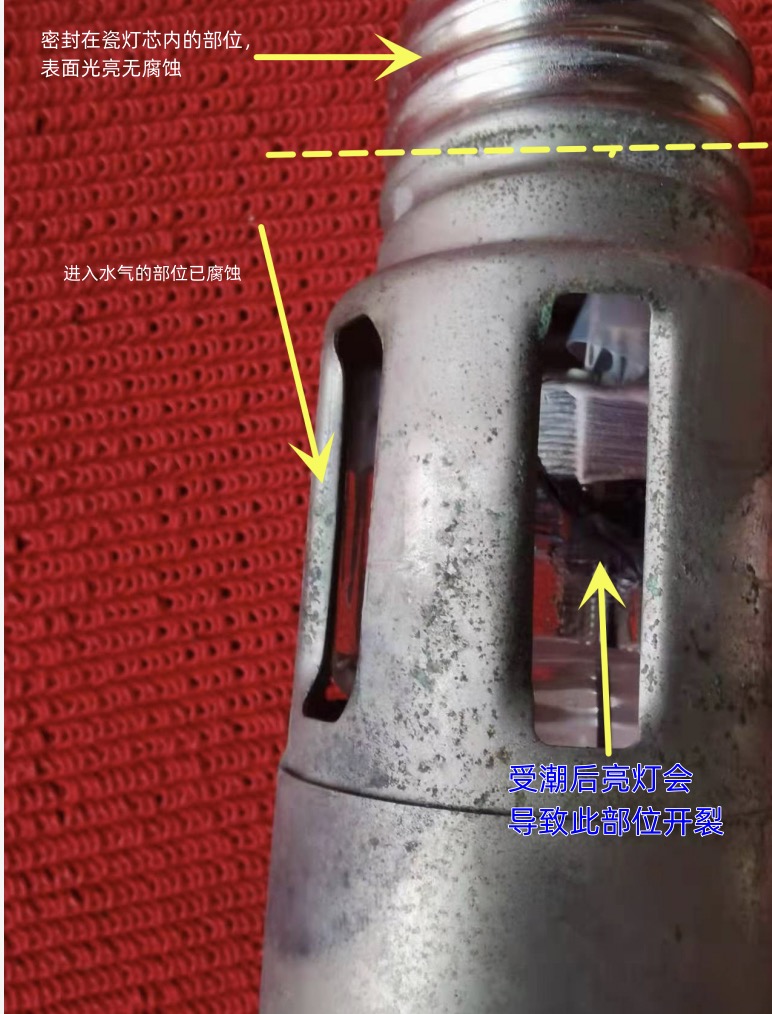

Dlatego potrzebujemy łodzi rybackichMetalowy balast halogenkowyi kondensatory zainstalowane w pomieszczeniach. Uchwyt lampy4000W Fishing Light na pokładzieNależy być uszczelnione materiałem, który może wytrzymać ponad 230 stopni Celsjusza. Aby upewnić się, że światła połowowe w użyciu procesu nie stracą efektu uszczelnienia, a do sprayu solnego, co skutkuje korozją nasadki lampy, co powoduje pęknięcie chipów żarówki.

Powyżej, aLampa rybacka 4000W, która przyciąga tuńczykbył używany przez łódź rybacką przez pół roku. Kapitan nie trzymał lampy w suchym środowisku na lądzie ani nie sprawdził pieczęci lampy, ponieważ przez rok strzegł wyspy. Kiedy po roku użył lampy, chip lampy eksplodował

Czas po: 15-2023