大気には酸素や汚染物質などの腐食性成分、および湿度や温度変化などの腐食因子が含まれているため、大気環境では金属材料のほとんどの腐食が発生します。塩スプレー腐食は、最も一般的で破壊的な大気腐食の1つです。

塩スプレー腐食の原理

塩スプレーによる金属材料の腐食は、主に導電性塩溶液の金属への浸潤と電気化学反応によって引き起こされ、「低電位 - 電解質溶液 - 高電位の不純物」のマイクロバッテリーシステムを形成します。電子移動が発生し、アノードが溶解して新しい化合物、つまり腐食を形成するときの金属が発生します。塩化物イオンは、塩スプレーの腐食損傷プロセスに大きな役割を果たします。これは、強い浸透力を持ち、金属酸化物層を金属に簡単に浸透させ、金属の鈍い状態を破壊します。同時に、塩化物イオンには非常に小さな水和エネルギーがあり、金属の表面に吸着するのは簡単で、金属を保護する酸化物層の酸素を置き換えて、金属が損傷します。

塩スプレー腐食試験方法と分類

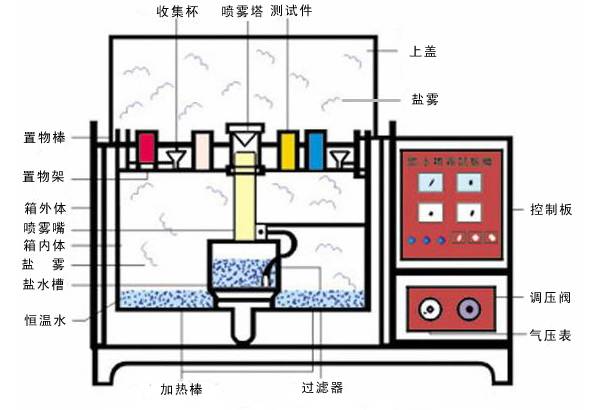

塩スプレー試験は、人工大気のための加速腐食抵抗評価方法です。それは原子化された塩水の濃度です。次に、閉じたサーモスタットボックスにスプレーし、テストされたサンプルの腐食抵抗を反映するために一定期間箱に入れられたテストされたサンプルの変化を観察することにより、それは加速された試験方法であり、塩化物塩噴霧環境の塩濃度です。 、しかし、一般的な自然環境塩噴霧含有量は数回または数十回、腐食率が大幅に改善されるように、製品の塩スプレーテストで、結果を得る時間も大幅に減少しました。

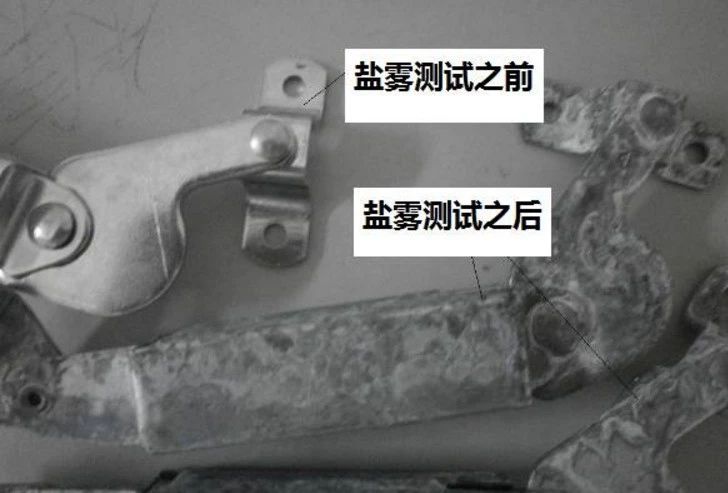

前後の塩スプレーテスト

製品サンプルの腐食時間には、自然環境でテストされた場合は1年または数年かかる場合がありますが、人工シミュレーションされた塩スプレー環境でテストされた日または時間で同様の結果を得ることができます。

塩スプレーテストは、主に4つのタイプに分割されています。

①ニュートラルソルトスプレーテスト(NSS)

②酢酸スプレーテスト(AASS)

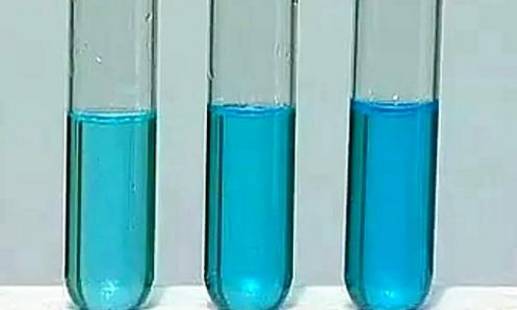

copper銅加速酢酸スプレーテスト(CASS)

(4)交互の塩スプレーテスト

塩スプレー腐食試験装置

塩スプレー試験結果の評価

塩スプレー試験の評価方法には、定格方法、腐食発生評価方法、計量方法が含まれます。

01

評価方法

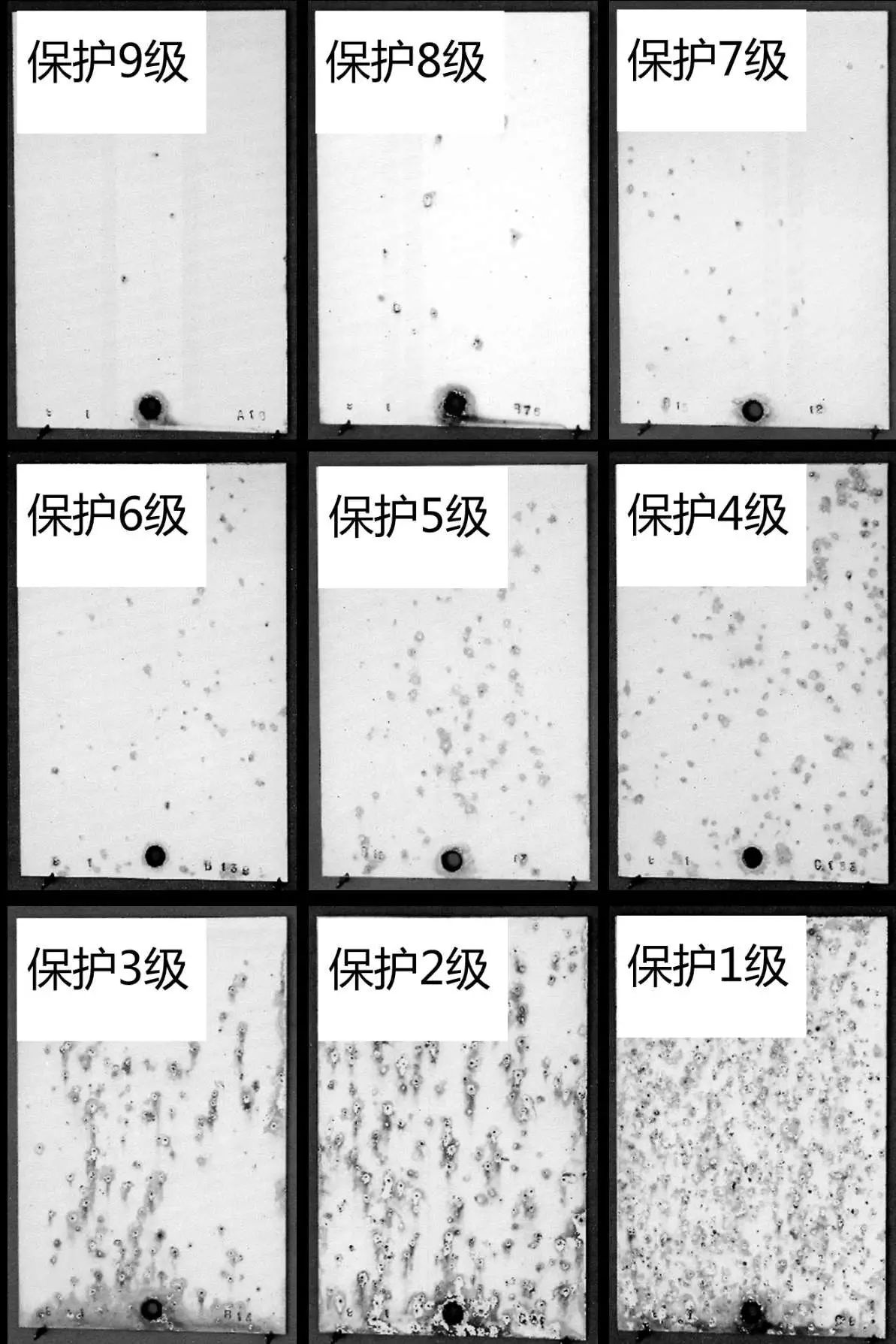

評価方法は、腐食領域の割合を総面積に分割して、特定の方法に従っていくつかのグレードに分割し、適格な判断の基礎として特定のグレードを取得します。この方法は、フラットプレートサンプルの評価に適しています。たとえば、GB/T 6461-2002、ISO 10289-2001、ASTM B537-70(2013)、ASTM D1654-2005はすべて、この方法を使用して塩スプレー試験結果を評価します。

保護評価と外観の評価

RPとRAの値は次のように計算されます。

ここで:RPは保護評価値です。 RAは外観評価値です。 Aは、RPが計算されたときの総面積におけるマトリックス金属の腐食部分の割合です。 RAは、総面積の保護層の腐食部分の割合です。

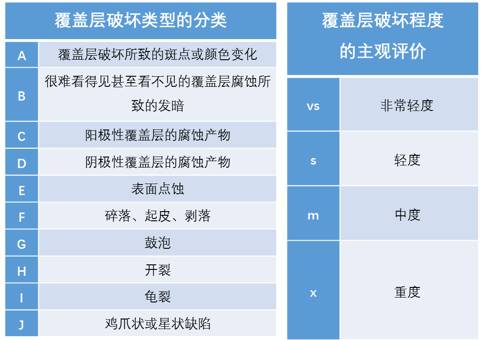

オーバーレイ分類と主観的評価

保護評価は次のように表されます:ra/ -

たとえば、わずかな錆が表面の1%を超え、表面の2.5%未満の場合、5/ - として表されます。

外観定格は次のように表されます: - /ra値 +主観的評価 +オーバーレイ障害レベル

たとえば、スポットエリアが20%以上の場合、それは次のとおりです。

パフォーマンス評価は、RA値 +主観的評価 +オーバーレイ障害レベルとして表されます

たとえば、サンプルにマトリックスの金属腐食がないが、総面積の1%未満の陽極カバー層の軽度の腐食がある場合、10/6SCとして示されます

基質金属に向かって負の極性を持つオーバーレイの写真

02

腐食の存在を評価する方法

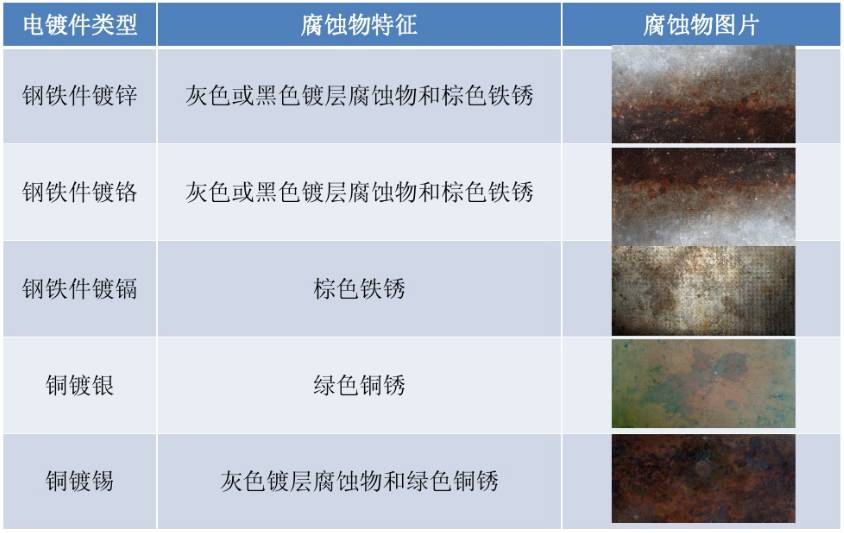

腐食評価方法は定性的決定方法であり、サンプルを決定するための製品腐食現象かどうかにかかわらず、塩噴霧腐食試験に基づいています。たとえば、JB4 159-1999、GJB4.11-1983、GB/T 4288-2003は、塩スプレーのテスト結果を評価するためにこの方法を採用しました。

塩スプレー試験後の一般的な電気めっき部分の腐食特性表

腐食率の計算方法:

01

金属腐食の重要な相対湿度は約70%です。相対湿度がこの臨界湿度に達するか、それを超えると、塩がデリックスされ、良好な導電率を持つ電解質が形成されます。相対湿度が低下すると、結晶塩が沈殿するまで塩溶液濃度が増加し、それに応じて腐食速度が低下します。温度が上昇すると、分子運動が激化し、高塩スプレーの腐食速度が増加します。国際電気技術委員会は、腐食速度が2〜3倍に増加し、電解質の導電率は、温度が10°増加するごとに10〜20%増加することを指摘しています。ニュートラル塩スプレー試験の場合、一般に35℃が適切な温度であると考えられています。02

金属腐食の重要な相対湿度は約70%です。相対湿度がこの臨界湿度に達するか、それを超えると、塩がデリックスされ、良好な導電率を持つ電解質が形成されます。相対湿度が低下すると、結晶塩が沈殿するまで塩溶液濃度が増加し、それに応じて腐食速度が低下します。温度が上昇すると、分子運動が激化し、高塩スプレーの腐食速度が増加します。国際電気技術委員会は、腐食速度が2〜3倍に増加し、電解質の導電率は、温度が10°増加するごとに10〜20%増加することを指摘しています。ニュートラル塩スプレー試験の場合、一般に35℃が適切な温度であると考えられています。02溶液の濃度

サンプルの配置角

塩スプレーの沈降方向は、垂直方向に近いです。サンプルが水平に配置されると、その投影領域が最大であり、サンプル表面は最も塩スプレーであるため、腐食が最も深刻です。結果は、鋼板が水平線から45°の場合、平方メートルあたりの腐食減量が250gであり、鋼板が垂直線と平行な場合、腐食減量は1平方メートルあたり140gであることを示しています。 GB/T 2423.17-1993標準状態:「フラットサンプルを配置する方法は、試験済みの表面が垂直方向から30°の角度になるようにするようにする」。

04 ph

pHを下げると、溶液中の水素イオンの濃度が高くなるほど、酸性と腐食性が高くなります。ニュートラルソルトスプレー試験(NSS)pH値は6.5〜7.2です。環境要因の影響により、塩溶液のpH値が変化します。塩スプレー試験結果の再現性を改善するために、塩溶液のpH値範囲は、国内外の塩スプレー試験の標準で指定されており、試験中の塩溶液のpH値を安定化する方法が提案されています。

pHを下げると、溶液中の水素イオンの濃度が高くなるほど、酸性と腐食性が高くなります。ニュートラルソルトスプレー試験(NSS)pH値は6.5〜7.2です。環境要因の影響により、塩溶液のpH値が変化します。塩スプレー試験結果の再現性を改善するために、塩溶液のpH値範囲は、国内外の塩スプレー試験の標準で指定されており、試験中の塩溶液のpH値を安定化する方法が提案されています。

05

塩スプレー沈着およびスプレー法の量

塩スプレー粒子が細かいほど、表面積が大きくなるほど、酸素が吸収され、腐食性が高くなります。空気圧スプレー法やスプレータワー法を含む従来のスプレー法の最も明らかな欠点は、塩スプレー堆積の均一性と塩スプレー粒子の大径です。異なるスプレー方法は、塩溶液のpHにも影響を及ぼします。

塩スプレーテストに関連する標準。

自然環境での1時間の塩スプレーはどれくらいですか?

塩スプレーテストは2つのカテゴリに分かれています。1つは自然環境曝露テストで、もう1つは人工的な加速シミュレーション塩スプレー環境テストです。

塩スプレー環境テストの人工シミュレーションは、特定のボリュームスペースを備えた試験装置を使用することです。塩スプレー試験チャンバーは、塩スプレー環境を作成して製品の腐食抵抗を評価するための人工的な方法でボリュームスペースを使用します。自然環境と比較して、塩スプレー環境における塩化物の塩濃度は、一般的な自然環境の塩スプレー含有量の数倍または数十倍になる可能性があるため、腐食速度が大幅に改善され、塩スプレーテストが大幅に向上します。製品は大幅に短縮されています。たとえば、製品サンプルを自然に曝露して腐食させるには1年かかる場合がありますが、人工シミュレートされた塩スプレー環境では24時間で同様の結果を得ることができます。

人工シミュレーション塩スプレー試験には、ニュートラル塩スプレー試験、酢酸スプレー試験、銅塩加速アセテートスプレーテスト、交互の塩スプレーテストが含まれます。

(1)ニュートラルソルトスプレー試験(NSSテスト)は、初期の外観と最も広いアプリケーションフィールドを備えた加速腐食試験方法です。塩化ナトリウム塩水溶液を使用し、溶液pHはスプレー溶液として中性範囲(6〜7)で調整されています。テスト温度は35°に設定され、塩スプレーの沈下速度は1〜2ml/80cm².hの間で必要でした。

(2)アセテートスプレーテスト(ASSテスト)は、中性塩スプレーテストに基づいて開発されました。氷河酸ナトリウム溶液に氷河酢酸を追加して、溶液のpH値が約3に低下し、溶液が酸性になり、最終的に塩スプレーは中性塩スプレーから酸に形成されます。腐食率は、NSSテストの約3倍高速です。

(3)銅塩加速アセテートスプレーテスト(CASSテスト)は、最近海外で発生した迅速な塩スプレー腐食試験です。試験温度は50℃、少量の銅塩 - 塩化銅を塩溶液に加えて、腐食を強く誘導します。 NSSテストの約8倍速度で腐食します。

一般的な環境条件下では、次の時間変換式を大まかに参照できます。

ニュートラルソルトスプレーテスト24H自然環境1年間

酢酸ミストテスト24H自然環境3年間

銅塩加速アセテートミストテスト24H自然環境8年間

したがって、海洋環境、塩スプレー、湿った、乾燥した交互の凍結融解特性を考慮して、このような環境における漁船継手の腐食抵抗は、従来のテストの3分の1にすぎないと考えています。

したがって、海洋環境、塩スプレー、湿った、乾燥した交互の凍結融解特性を考慮して、このような環境における漁船継手の腐食抵抗は、従来のテストの3分の1にすぎないと考えています。

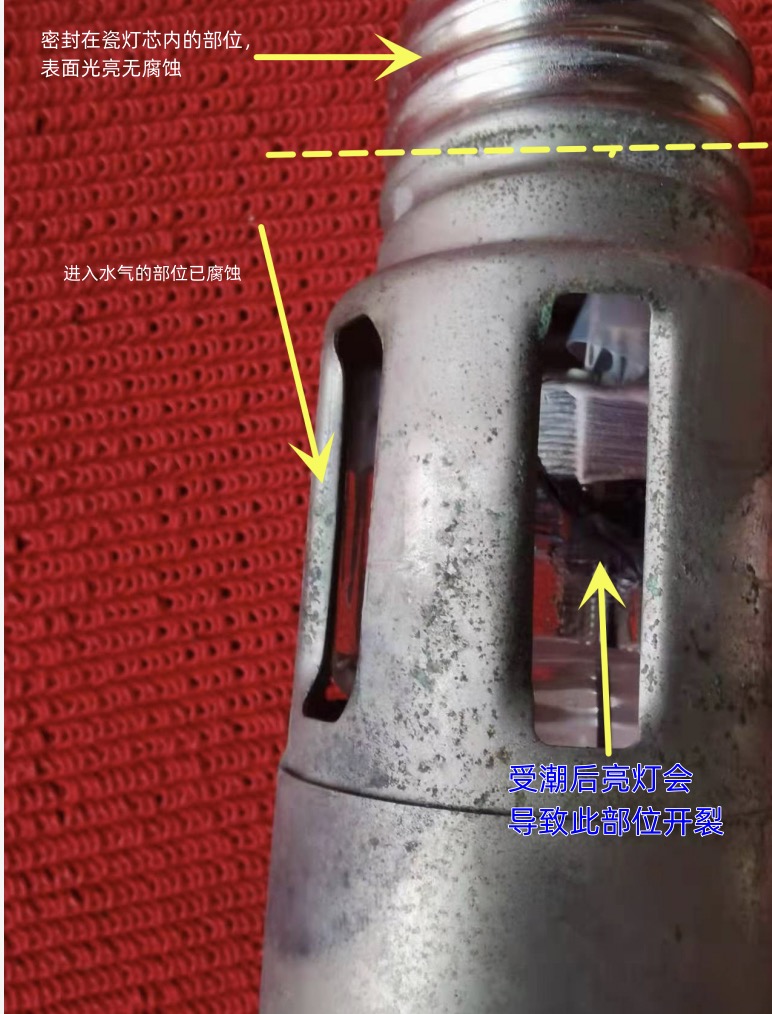

そのため、漁船に必要なのはそのためですメタルハロゲン化物ランプバラストコンデンサが屋内に設置されました。のランプホルダーボード上の4000Wの釣りライト摂氏230度以上に耐えることができる材料で密封する必要があります。プロセスの使用における釣り灯が確実に密閉効果を失うことはなく、塩スプレーに入り、ランプキャップ腐食をもたらし、電球チップが破損します。

上、aマグロを引き付ける4000Wの釣りランプ漁船で半年使用しました。キャプテンは、ランプを土地の乾燥した環境に保持したり、ランプのシールを1年間守っていたため、ランプのシールをチェックしませんでした。彼が1年後に再びランプを使用したとき、ランプのチップが爆発しました

投稿時間:5月15日 - 2023年