A fém anyagok legtöbb korróziója a légköri környezetben fordul elő, mivel a légkör korrozív komponenseket, például oxigént és szennyező anyagokat, valamint korróziós tényezőket, például páratartalmat és hőmérsékleti változásokat tartalmaz. A só spray -korrózió az egyik leggyakoribb és pusztító légköri korrózió.

A só spray -korróziójának elve

A fém anyagok só spray-vel történő korrózióját elsősorban a vezetőképes sóoldat behatolása okozza a fémbe és az elektrokémiai reakcióba, így az „alacsony potenciális fém-elektrolit-oldat-nagy potenciális szennyeződés” mikro-battery rendszerét képezi. Az elektronátvitel megtörténik, és a fém, amikor az anód feloldódik és új vegyületet alkot, nevezetesen a korróziót. A klorid -ion nagy szerepet játszik a só spray korróziós károsodásában, amelynek erős behatoló képessége van, könnyen áthatolható a fém -oxid rétegbe a fémbe, elpusztíthatja a fém tompa állapotát; Ugyanakkor a klorid -ionnak nagyon kicsi hidratációs energiája van, amelyet könnyen adszorbeálhatnak a fém felületén, és helyettesítik a fém oxidrétegben lévő oxigént, hogy a fém sérüljön.

Só spray -korrózió -vizsgálati módszerek és osztályozás

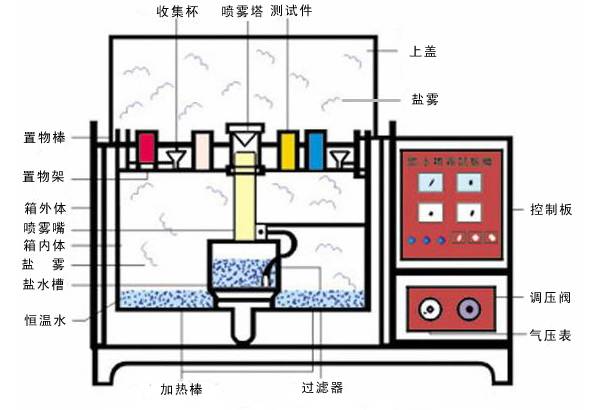

A só spray -teszt egy gyorsított korrózióállósági értékelési módszer a mesterséges légkör számára. Ez a sóoldatás koncentrációja; Ezután permetezzen be egy zárt termosztatikus dobozba, megfigyelve a dobozba helyezett tesztelt mintát egy ideig, hogy tükrözze a vizsgált minta korrózióállóságát , de az általános természetes környezetben többször vagy tucatnyi alkalommal, így a korróziós sebesség jelentősen javul, a termék só spray -tesztje, az eredmények elérésének ideje drasztikusan csökkent.

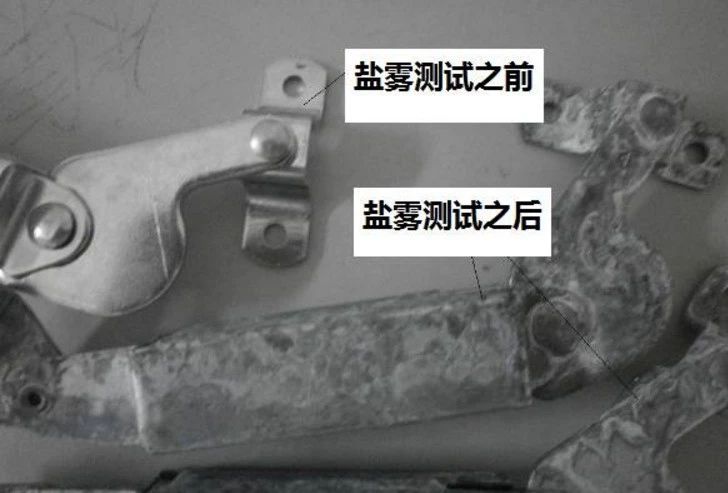

Só spray -teszt előtt és utána

A termékminta korrózióideje egy év vagy akár több évig is eltarthat, ha természetes környezetben tesztelik, de hasonló eredményeket lehet elérni napokban vagy akár órákban, ha mesterséges szimulált só spray -környezetben tesztelnek.

A só spray -tesztek elsősorban négy típusra oszlanak:

① Semleges só spray -teszt (NSS)

② Ecetsav -spray -teszt (AASS)

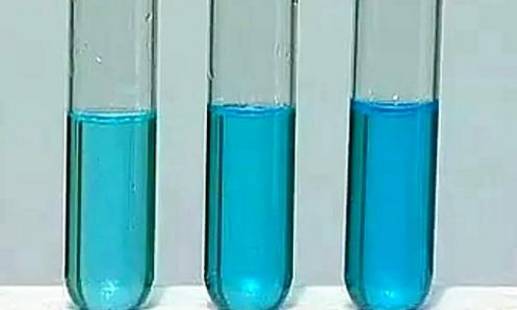

③ Réz gyorsított ecetsav -spray -teszt (CASS)

(4) váltakozó só spray -teszt

Só spray -korróziós tesztelő berendezés

A só spray -teszt eredményeinek értékelése

A só spray -teszt értékelési módszerei között szerepel a besorolási módszer, a korrózió előfordulási értékelési módszere és a mérési módszer.

01

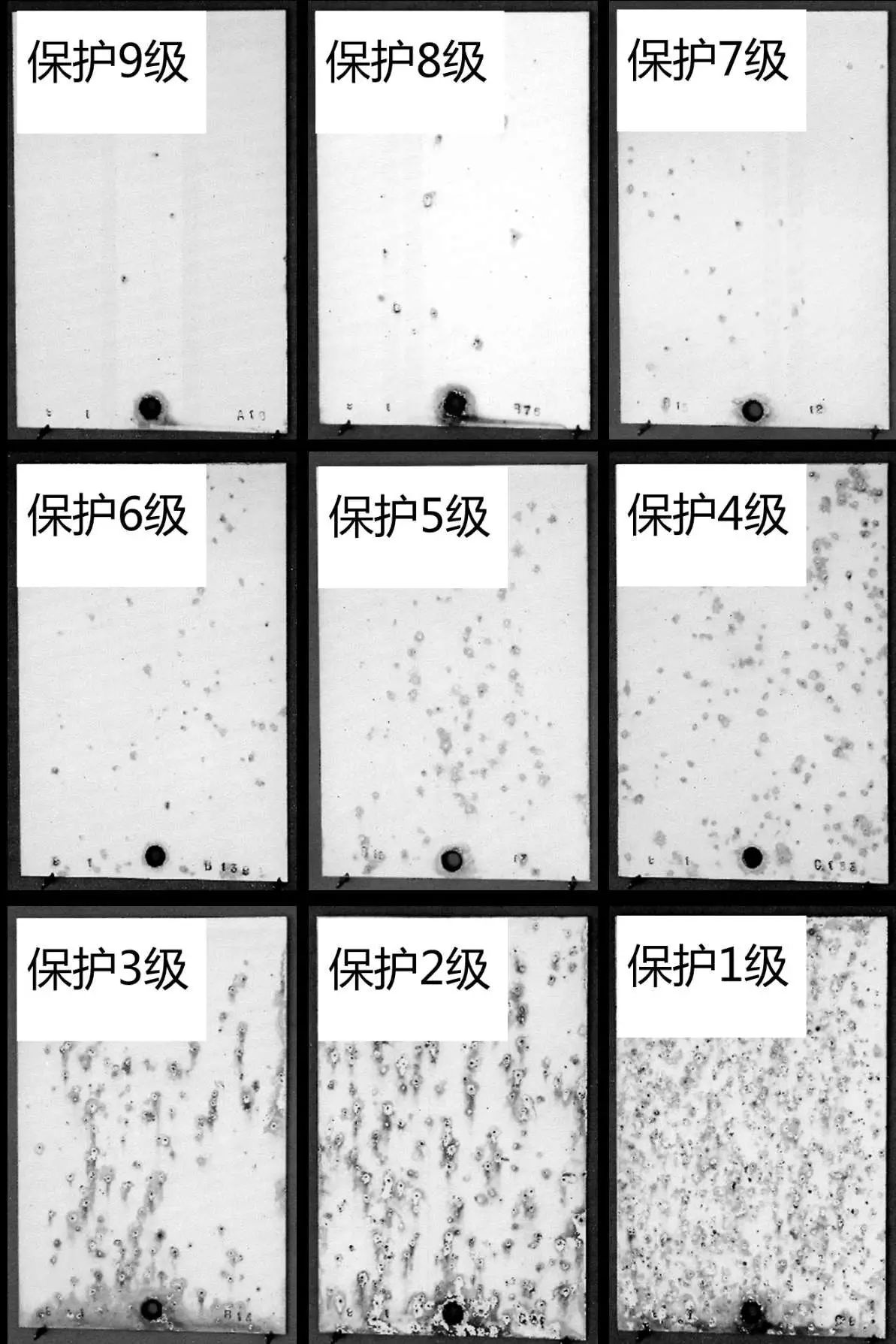

Besorolási módszer

A besorolási módszer a korróziós terület százalékát a teljes területre osztja több fokozatra egy bizonyos módszer szerint, és egy bizonyos fokozatot vesz a minősített ítélet alapjául. Ez a módszer alkalmas a lapos lemezminták értékelésére. Például, GB/T 6461-2002, ISO 10289-2001, ASTM B537-70 (2013), ASTM D1654-2005 mind ezt a módszert használják a só spray-teszt eredményeinek értékelésére.

Védelmi és megjelenési besorolás

Az RP és RA értékeket a következőképpen kell kiszámítani:

Hol: Az RP a védelmi besorolási érték; A RA a megjelenési besorolási érték; A a mátrix fém korrodált részének százaléka a teljes területen, amikor az RP kiszámításra kerül; A RA a védőréteg korrodált részének százaléka a teljes területen.

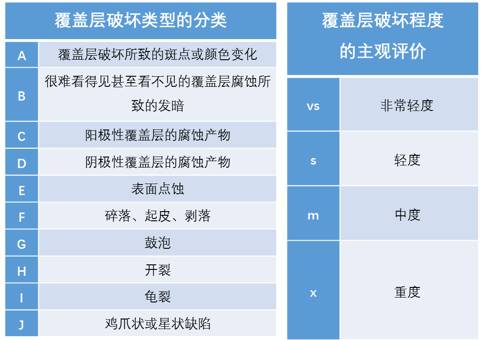

Átfedés osztályozás és szubjektív értékelés

A védelmi besorolást a következőként fejezzük ki: ra/ -

Például, ha az enyhe rozsda meghaladja a felület 1% -át, és kevesebb, mint a felület 2,5% -a, akkor az: 5/ -

A megjelenés besorolása a következőképpen fejeződik ki: - /RA érték + szubjektív értékelés + overlay hibaszint

Például, ha a spot terület meghaladja a 20%-ot, akkor az: - /2MA

A teljesítmény -besorolást RA értékként + szubjektív értékelés + overlay hibaszintként fejezzük ki

Például, ha a mintában nincs mátrixfém -korrózió, de az anódos burkolatréteg enyhe korróziója kevesebb, mint a teljes terület 1% -a, akkor azt 10/6SC -ként jelöljük

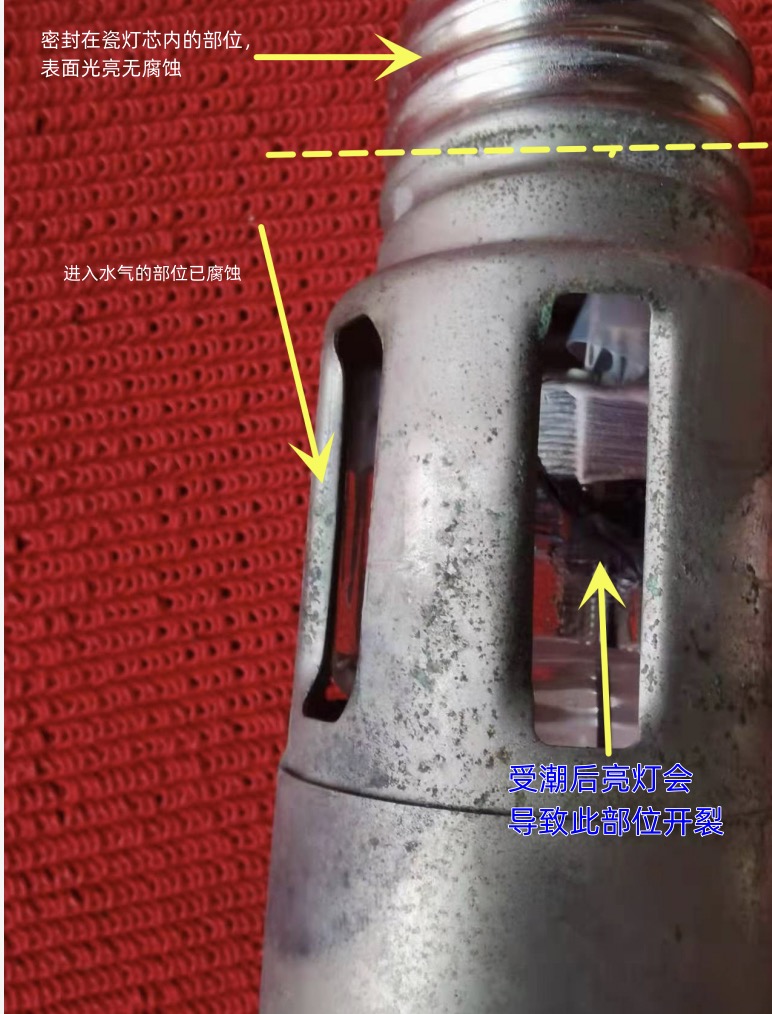

Fénykép egy overlay -ről, amelynek negatív polaritása van a szubsztrát fém felé

02

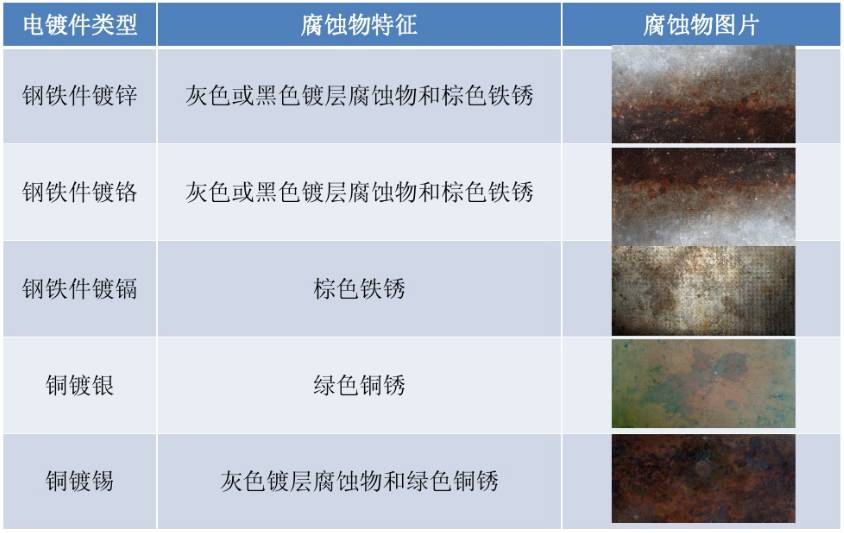

Módszer a korrodek jelenlétének értékelésére

A korróziós értékelési módszer egy kvalitatív meghatározási módszer, a só spray -korróziós teszten alapul, hogy a termék korrózió jelensége a minta meghatározására. Például a JB4 159-1999, GJB4.11-1983, GB/T 4288-2003 elfogadta ezt a módszert a só spray teszt eredményeinek értékelésére.

Korrózió jellegzetes táblázat a közös galvanizáló alkatrészekről só spray -teszt után

A korrózió sebességének számítási módszere:

01

A fémkorrózió kritikus relatív páratartalma körülbelül 70%. Amikor a relatív páratartalom eléri vagy meghaladja ezt a kritikus páratartalmat, akkor a sót feliratkoznak, hogy jó vezetőképességű elektrolitot képezzenek. Amikor a relatív páratartalom csökken, a sóoldat koncentrációja addig növekszik, amíg a kristályos só kicsapódik, és a korróziós sebesség ennek megfelelően csökken. Ahogy a hőmérséklet növekszik, a molekuláris mozgás fokozódik, és növekszik a magas só spray korróziós sebessége. A Nemzetközi Elektrotechnikai Bizottság rámutat arra, hogy a korróziós sebesség 2 ~ 3 -szor növekszik, és az elektrolit vezetőképessége 10 ~ 20% -kal növekszik a hőmérséklet minden 10 ℃ növekedése esetén. A semleges só spray -teszt esetén általában úgy vélik, hogy a 35 ℃ a megfelelő hőmérséklet.02

A fémkorrózió kritikus relatív páratartalma körülbelül 70%. Amikor a relatív páratartalom eléri vagy meghaladja ezt a kritikus páratartalmat, akkor a sót feliratkoznak, hogy jó vezetőképességű elektrolitot képezzenek. Amikor a relatív páratartalom csökken, a sóoldat koncentrációja addig növekszik, amíg a kristályos só kicsapódik, és a korróziós sebesség ennek megfelelően csökken. Ahogy a hőmérséklet növekszik, a molekuláris mozgás fokozódik, és növekszik a magas só spray korróziós sebessége. A Nemzetközi Elektrotechnikai Bizottság rámutat arra, hogy a korróziós sebesség 2 ~ 3 -szor növekszik, és az elektrolit vezetőképessége 10 ~ 20% -kal növekszik a hőmérséklet minden 10 ℃ növekedése esetén. A semleges só spray -teszt esetén általában úgy vélik, hogy a 35 ℃ a megfelelő hőmérséklet.02Oldat -koncentráció

A minta elhelyezési szöge

A só spray ülepedési iránya közel van a függőleges irányhoz. Amikor a mintát vízszintesen helyezik el, a legnagyobb a vetítési területe, és a minta felülete a legtöbb só spray -t viseli, tehát a korrózió a legsúlyosabb. Az eredmények azt mutatják, hogy ha az acéllemez 45 ° a vízszintes vonaltól, akkor a korrózió súlycsökkenése négyzetméterenként 250 g, és ha az acéllemez párhuzamos a függőleges vonalmal, a korrózió súlycsökkenése 140 g négyzetméter. GB/T 2423.17-1993 A standard kimondja: „A lapos minta elhelyezésének módszerének olyannak kell lennie, hogy a vizsgált felületnek függőleges iránytól 30 ° -os szögben kell lennie”.

04 pH

Engedje le a pH -t, annál magasabb a hidrogénionok koncentrációja az oldatban, annál savas és korrozív. Semleges só spray -teszt (NSS) pH -értéke 6,5 ~ 7,2. A környezeti tényezők befolyása miatt a sóoldat pH -értéke megváltozik. A só spray -teszt eredményeinek reprodukálhatóságának javítása érdekében a sóoldat pH -értékének tartományát a só spray -teszt standardjában adjuk meg otthon és külföldön, és javasoljuk a sóoldat pH -értékének stabilizálását a teszt során.

Engedje le a pH -t, annál magasabb a hidrogénionok koncentrációja az oldatban, annál savas és korrozív. Semleges só spray -teszt (NSS) pH -értéke 6,5 ~ 7,2. A környezeti tényezők befolyása miatt a sóoldat pH -értéke megváltozik. A só spray -teszt eredményeinek reprodukálhatóságának javítása érdekében a sóoldat pH -értékének tartományát a só spray -teszt standardjában adjuk meg otthon és külföldön, és javasoljuk a sóoldat pH -értékének stabilizálását a teszt során.

05

A só spray -lerakódás és a spray -módszer mennyisége

Minél finomabb a só spray -részecskék, annál nagyobb a felület, annál több oxigént adszorbálnak, és annál korrozívabbak. A hagyományos spray -módszerek legnyilvánvalóbb hátrányai, beleértve a pneumatikus spray -módszert és a spray -torony módszerét, a só spray -lerakódás rossz egységessége és a só spray -részecskék nagy átmérője. A különféle spray -módszerek szintén hatással vannak a sóoldat pH -jára.

A só spray -tesztekkel kapcsolatos szabványok.

Mennyi ideig tart egy órás só spray a természetes környezetben?

A só spray -tesztet két kategóriába sorolják, az egyik a természetes környezeti expozíciós teszt, a másik a mesterséges gyorsított szimulált só spray -környezeti teszt.

A sós spray -környezeti teszt mesterséges szimulációja egy bizonyos térfogat -térrel rendelkező tesztberendezés használata - só spray -tesztkamra, a Só spray -környezetének létrehozására szolgáló mesterséges módszerekkel a termék korrózióállóságának értékeléséhez. A természetes környezettel összehasonlítva a klorid sókoncentrációja a só spray -környezetben többször vagy tucatnyi alkalommal lehet az általános természetes környezetben, így a korróziósebesség jelentősen javul, és a só spray -tesztje be van kapcsolva A termék nagymértékben lerövidül. Például 1 évbe telhet, amíg a termékmintát természetes expozíció alatt korrodálják, míg hasonló eredmények 24 órán belül elérhetők mesterséges szimulált só spray -környezetben.

A mesterséges szimulált só spray -teszt tartalmaz semleges só spray -tesztet, acetát spray -tesztet, réz -só gyorsított acetát spray -tesztet, váltakozó só spray -tesztet.

(1) A semleges só spray -teszt (NSS -teszt) egy gyorsított korróziós teszt módszer, amely a legkorábbi megjelenéssel és a legszélesebb alkalmazási mezővel rendelkezik. 5% nátrium -klorid -sóoldatot használ, a pH -érték pH -ját a semleges tartományban (6 ~ 7) beállítva spray -oldatként. A teszt hőmérsékletét 35 ℃ -en állítottuk be, és a só spray elszámolási sebességének 1 ~ 2 ml/80 cm².h között volt.

(2) Az acetát spray -tesztet (ASS -teszt) semleges só spray -teszt alapján fejlesztették ki. Ennek célja az 5% -os nátrium -klorid -oldathoz hozzáadni egy némi jeges ecetsavat, úgy, hogy az oldat pH -értéke kb. A korróziós arány körülbelül háromszor gyorsabb, mint az NSS teszt.

(3) A réz só gyorsított acetát spray -teszt (CASS teszt) egy gyors só spray -korróziós teszt, amelyet a közelmúltban külföldön fejlesztettek ki. A teszt hőmérséklete 50 ℃, és kis mennyiségű réz -só -réz -kloridot adunk a sóoldatba, hogy erősen indukálják a korróziót. Körülbelül nyolcszor gyorsabban korrodál, mint az NSS teszt.

Általános környezeti feltételek mellett a következő időkonverziós képlet nagyjából utalható:

Semleges só spray -teszt 24 órás természetes környezet 1 évig

Acetát köd teszt 24 órás természetes környezet 3 évig

Réz só gyorsított acetát köd teszt 24 órás természetes környezet 8 évig

Ezért, tekintettel a tengeri környezetre, a só spray-re, a nedves és száraz váltakozó, fagyasztás-olvadási jellemzőkre, úgy gondoljuk, hogy a horgászhajók szerelvényeinek korrózióállóságának csak a hagyományos tesztek egyharmadának kell lennie.

Ezért, tekintettel a tengeri környezetre, a só spray-re, a nedves és száraz váltakozó, fagyasztás-olvadási jellemzőkre, úgy gondoljuk, hogy a horgászhajók szerelvényeinek korrózióállóságának csak a hagyományos tesztek egyharmadának kell lennie.

Ezért van szükségünk horgászhajókraFém halogén lámpa ballasztés a kondenzátorok beltéri telepítést. A4000W horgászfény a fedélzetenlezárni kell egy olyan anyaggal, amely ellenáll a 230 Celsius foknál. Annak biztosítása érdekében, hogy a halászati lámpák a folyamat használata során ne veszítsék el a tömítő hatást, és a só spray -be, ami a lámpa sapkájának korrózióját eredményezi, ami izzólámpa -szünetet eredményez.

Fent, a4000W -os halászati lámpa, amely vonzza a tonhalatfél évig egy halászhajó használt. A kapitány nem tartotta a lámpát száraz környezetben a szárazföldön, és nem ellenőrizte a lámpa pecsétjét, mert egy évig őrizte a szigetet. Amikor egy év után ismét felhasználta a lámpát, a lámpa chipje felrobbant

A postai idő: május-15-2023