La mayoría de la corrosión de los materiales metálicos ocurre en el entorno atmosférico, porque la atmósfera contiene componentes corrosivos como oxígeno y contaminantes, así como factores de corrosión como la humedad y los cambios de temperatura. La corrosión por pulverización de sal es una de la corrosión atmosférica más común y destructiva.

Principio de la corrosión de spray de sal

La corrosión de los materiales metálicos por el pulverización de sal es causada principalmente por la infiltración de la solución salina conductora en el metal y la reacción electroquímica, formando el sistema de micro-baterías de "solución metálica de bajo potencial-solución electrolítica-impureza de alto potencial". La transferencia de electrones se produce, y el metal a medida que el ánodo se disuelve y forma un nuevo compuesto, a saber, la corrosión. El ion cloruro juega un papel importante en el proceso de daño por corrosión del aerosol de sal, que tiene una fuerte potencia penetrante, fácil de penetrar la capa de óxido de metal en el metal, destruye el estado contundente del metal; Al mismo tiempo, el ion cloruro tiene una energía de hidratación muy pequeña, que es fácil de adsorberse en la superficie del metal, reemplazando el oxígeno en la capa de óxido que protege el metal, de modo que el metal está dañado.

Métodos de prueba de corrosión de sales y clasificación

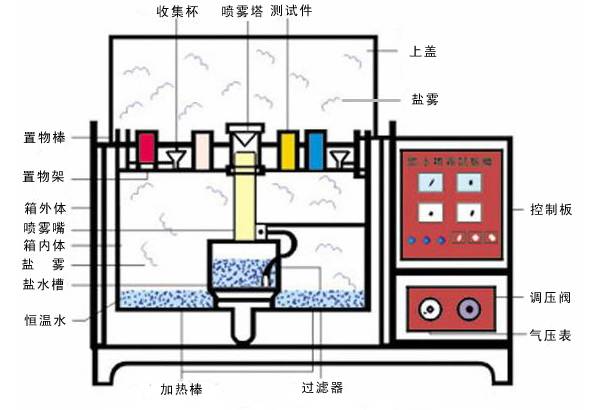

La prueba de pulverización de sal es un método acelerado de evaluación de resistencia a la corrosión para la atmósfera artificial. Es una concentración de salmuera atomizada; Luego rocíe en una caja termostática cerrada, al observar el cambio de la muestra probada colocada en la caja durante un período de tiempo para reflejar la resistencia a la corrosión de la muestra probada, es un método de prueba acelerado, la concentración de sal del entorno de sal de cloruro de sal. , pero el contenido general de pulverización de sal varias veces o docenas de veces, de modo que la tasa de corrosión mejore en gran medida, la prueba de pulverización de sal en el producto, el tiempo para obtener resultados también se ha reducido drásticamente.

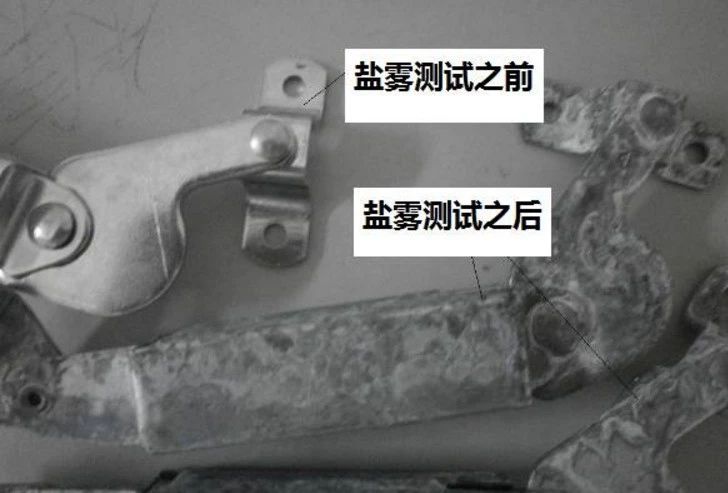

Prueba de spray de sal antes y después

El tiempo de corrosión de una muestra de producto puede llevar un año o incluso varios años cuando se evalúa en un entorno natural, pero se pueden obtener resultados similares en días o incluso horas cuando se analiza en un entorno de pulverización de sal simulado artificial.

Las pruebas de pulverización de sal se dividen principalmente en cuatro tipos:

① Prueba de pulverización de sal neutral (NSS)

② Prueba de pulverización de ácido acético (AASS)

③ Prueba de pulverización de ácido acético acelerado de cobre (Cass)

(4) Prueba alterna de spray de sal

Equipo de prueba de corrosión de spray de sal

Evaluación de los resultados de las pruebas de pulverización de sal

Los métodos de evaluación de la prueba de pulverización de sal incluyen el método de calificación, el método de evaluación de la ocurrencia de corrosión y el método de pesaje.

01

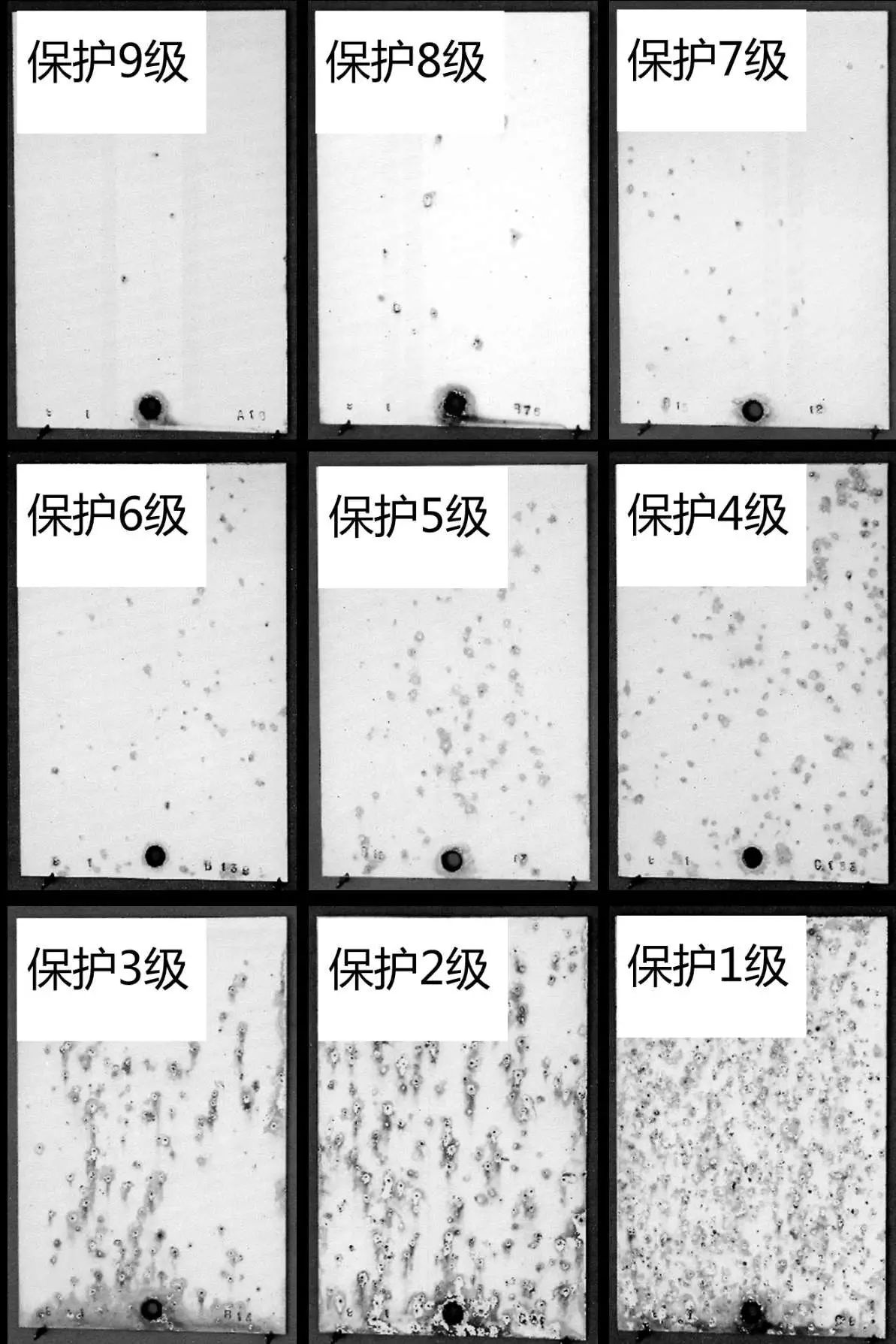

Método de calificación

El método de calificación divide el porcentaje del área de corrosión al área total en varios grados de acuerdo con un determinado método, y toma un cierto grado como base para el juicio calificado. Este método es adecuado para la evaluación de muestras de placa plana. Por ejemplo, GB/T 6461-2002, ISO 10289-2001, ASTM B537-70 (2013), ASTM D1654-2005 Utiliza este método para evaluar los resultados de las pruebas de pulverización de sal.

Calificación de protección y calificación de apariencia

Los valores de RP y RA se calculan de la siguiente manera:

Dónde: RP es el valor de calificación de protección; RA es el valor de calificación de apariencia; A es el porcentaje de la parte corroída del metal matriz en el área total cuando se calcula RP; La AR es el porcentaje de la parte corroída de la capa protectora en el área total.

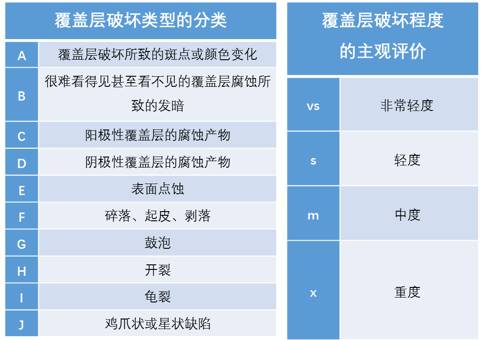

Clasificación de superposición y evaluación subjetiva

La clasificación de protección se expresa como: RA/ -

Por ejemplo, cuando el óxido leve excede el 1% de la superficie y es inferior al 2.5% de la superficie, se expresa como: 5/ -

La calificación de apariencia se expresa como: - /valor de RA + evaluación subjetiva + nivel de falla de superposición

Por ejemplo, si el área puntual es más del 20%, es: - /2mA

La calificación de rendimiento se expresa como valor de valor + evaluación subjetiva + nivel de falla por superposición

Por ejemplo, si no hay corrosión de metal matriz en la muestra, pero hay una corrosión leve de la capa de cobertura anódica inferior al 1% del área total, se denota como 10/6sc

Una fotografía de una superposición con polaridad negativa hacia el metal del sustrato

02

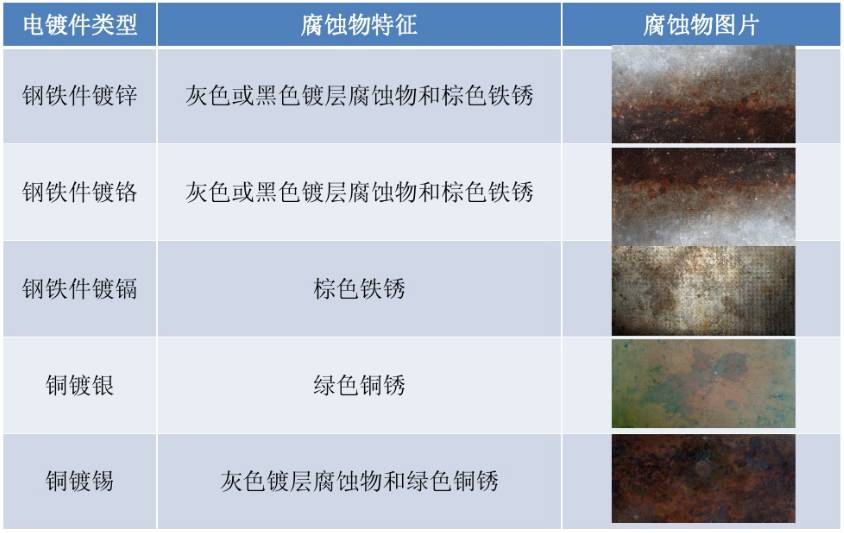

Método para evaluar la presencia de corrozas

El método de evaluación de la corrosión es un método de determinación cualitativa, se basa en la prueba de corrosión por pulverización de sal, si el fenómeno de corrosión del producto para determinar la muestra. Por ejemplo, JB4 159-1999, GJB4.11-1983, GB/T 4288-2003 adoptó este método para evaluar los resultados de las pruebas de la pulverización de sal.

Tabla característica de corrosión de piezas de electroplatación comunes después de la prueba de pulverización de sal

Método de cálculo de tasa de corrosión:

01

La humedad relativa crítica para la corrosión metálica es de aproximadamente el 70%. Cuando la humedad relativa alcanza o excede esta humedad crítica, la sal se delezará para formar un electrolito con buena conductividad. Cuando la humedad relativa disminuye, la concentración de la solución salina aumentará hasta que se precipite la sal cristalina y la tasa de corrosión disminuirá en consecuencia. A medida que aumenta la temperatura, el movimiento molecular se intensifica y aumenta la tasa de corrosión de la alta pulverización de sal. La Comisión Electrotécnica Internacional señala que la tasa de corrosión aumenta en 2 ~ 3 veces y la conductividad del electrolito aumenta en un 10 ~ 20% por cada aumento de 10 ℃ en la temperatura. Para la prueba de pulverización de sal neutral, generalmente se considera que 35 ℃ es la temperatura adecuada.02

La humedad relativa crítica para la corrosión metálica es de aproximadamente el 70%. Cuando la humedad relativa alcanza o excede esta humedad crítica, la sal se delezará para formar un electrolito con buena conductividad. Cuando la humedad relativa disminuye, la concentración de la solución salina aumentará hasta que se precipite la sal cristalina y la tasa de corrosión disminuirá en consecuencia. A medida que aumenta la temperatura, el movimiento molecular se intensifica y aumenta la tasa de corrosión de la alta pulverización de sal. La Comisión Electrotécnica Internacional señala que la tasa de corrosión aumenta en 2 ~ 3 veces y la conductividad del electrolito aumenta en un 10 ~ 20% por cada aumento de 10 ℃ en la temperatura. Para la prueba de pulverización de sal neutral, generalmente se considera que 35 ℃ es la temperatura adecuada.02Concentración de solución

El ángulo de colocación de la muestra

La dirección de sedimentación del aerosol de sal está cerca de la dirección vertical. Cuando la muestra se coloca horizontalmente, su área de proyección es la más grande, y la superficie de la muestra lleva la mayor cantidad de spray de sal, por lo que la corrosión es la más grave. Los resultados muestran que cuando la placa de acero está a 45 ° desde la línea horizontal, la pérdida de peso de la corrosión por metro cuadrado es de 250 g, y cuando la placa de acero es paralela a la línea vertical, la pérdida de peso de la corrosión es de 140 g por metro cuadrado. GB/T 2423.17-1993 Estados estándar: "El método para colocar la muestra plana debe ser tal que la superficie probada esté en un ángulo de 30 ° desde la dirección vertical".

04 ph

Baje el pH, cuanto mayor sea la concentración de iones de hidrógeno en la solución, más ácido y corrosivo. El valor de pH de la prueba de pulverización de sal neutral (NSS) es 6.5 ~ 7.2. Debido a la influencia de los factores ambientales, el valor de pH de la solución salina cambiará. Para mejorar la reproducibilidad de los resultados de la prueba de pulverización de sal, el rango de valor de pH de la solución salina se especifica en el estándar de la prueba de pulverización de sal en el hogar y en el extranjero, y se propone el método de estabilizar el valor de pH de la solución salina durante la prueba.

Baje el pH, cuanto mayor sea la concentración de iones de hidrógeno en la solución, más ácido y corrosivo. El valor de pH de la prueba de pulverización de sal neutral (NSS) es 6.5 ~ 7.2. Debido a la influencia de los factores ambientales, el valor de pH de la solución salina cambiará. Para mejorar la reproducibilidad de los resultados de la prueba de pulverización de sal, el rango de valor de pH de la solución salina se especifica en el estándar de la prueba de pulverización de sal en el hogar y en el extranjero, y se propone el método de estabilizar el valor de pH de la solución salina durante la prueba.

05

La cantidad de deposición de spray de sal y método de pulverización

Cuanto más finas son las partículas de pulverización de sal, cuanto más grande se forman, más oxígeno se adsorben y más corrosivos son. Las desventajas más obvias de los métodos de pulverización tradicionales, incluido el método de pulverización neumática y el método de la torre de pulverización, son la pobre uniformidad de la deposición de sales de sal y el gran diámetro de las partículas de pulverización de sal. Los diferentes métodos de pulverización también tienen un efecto sobre el pH de la solución salina.

Estándares relacionados con las pruebas de spray de sal.

¿Cuánto dura una hora de spray de sal en el entorno natural?

La prueba de pulverización de sal se divide en dos categorías, una es la prueba de exposición al entorno natural, la otra es la prueba de entorno de pulverización de sal simulada artificial acelerada.

La simulación artificial de la prueba de entorno de pulverización de sal es utilizar un equipo de prueba con una cierta cámara de prueba de spray de volumen, en su espacio de volumen con métodos artificiales para crear un entorno de spray de sal para evaluar la resistencia a la corrosión del producto. En comparación con el entorno natural, la concentración de sal de cloruro en el entorno de pulverización de sal puede ser varias veces o docenas de veces del contenido de sal de sal en el entorno natural general, de modo que la velocidad de corrosión mejore enormemente y la prueba de pulverización de sal El producto está muy acortado. Por ejemplo, puede tardar 1 año en que una muestra de producto se corroiga bajo exposición natural, mientras que se pueden obtener resultados similares en 24 horas bajo un entorno de pulverización de sal simulado artificial.

La prueba de pulverización de sal simulada artificial incluye prueba de pulverización de sal neutro, prueba de aerosol de acetato, prueba de pulverización de acetato acelerada de sal de cobre, prueba de pulverización de sal alternativa.

(1) La prueba de pulverización de sal neutral (prueba NSS) es un método de prueba de corrosión acelerado con la apariencia más temprana y el campo de aplicación más amplio. Utiliza una solución de salmuera de cloruro de sodio al 5%, el pH de la solución ajustado en el rango neutro (6 ~ 7) como solución de pulverización. La temperatura de prueba se estableció en 35 ℃, y se requería que la velocidad de asentamiento de la pulverización de sal fuera entre 1 ~ 2 ml/80cm².H.

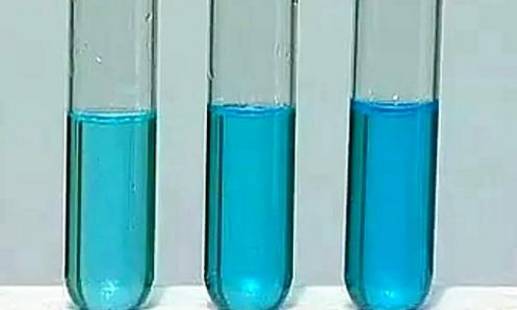

(2) La prueba de pulverización de acetato (prueba de ASS) se desarrolla sobre la base de la prueba de pulverización de sal neutral. Es para agregar un poco de ácido acético glacial a una solución de cloruro de sodio al 5%, de modo que el valor de pH de la solución cae a aproximadamente 3, la solución se vuelve ácida y finalmente el aerosol de sal se forma a partir de pulverización de sal neutra en ácido. La tasa de corrosión es aproximadamente tres veces más rápida que la prueba NSS.

(3) La prueba de pulverización de acetato acelerada de sal de cobre (prueba de CASS) es una prueba rápida de corrosión por pulverización de sal desarrollada recientemente en el extranjero. La temperatura de prueba es de 50 ℃, y se agrega una pequeña cantidad de sal de cobre: cloruro de cobre en la solución salina para inducir fuertemente la corrosión. Se corroe aproximadamente ocho veces más rápido que la prueba NSS.

En condiciones ambientales generales, la siguiente fórmula de conversión de tiempo puede referirse aproximadamente::

Prueba de spray de sal neutral 24h entorno natural durante 1 año

Prueba de neblina de acetato de 24 h entorno natural durante 3 años

Prueba de niebla de acetato acelerada de sal de cobre 24H entorno natural durante 8 años

Por lo tanto, en vista del ambiente marino, las características de sales, húmedo y seco alternativo, congelación-descongelación, creemos que la resistencia a la corrosión de los accesorios de los vasos de pesca en tal entorno solo debe ser un tercio de la de las pruebas convencionales.

Por lo tanto, en vista del ambiente marino, las características de sales, húmedo y seco alternativo, congelación-descongelación, creemos que la resistencia a la corrosión de los accesorios de los vasos de pesca en tal entorno solo debe ser un tercio de la de las pruebas convencionales.

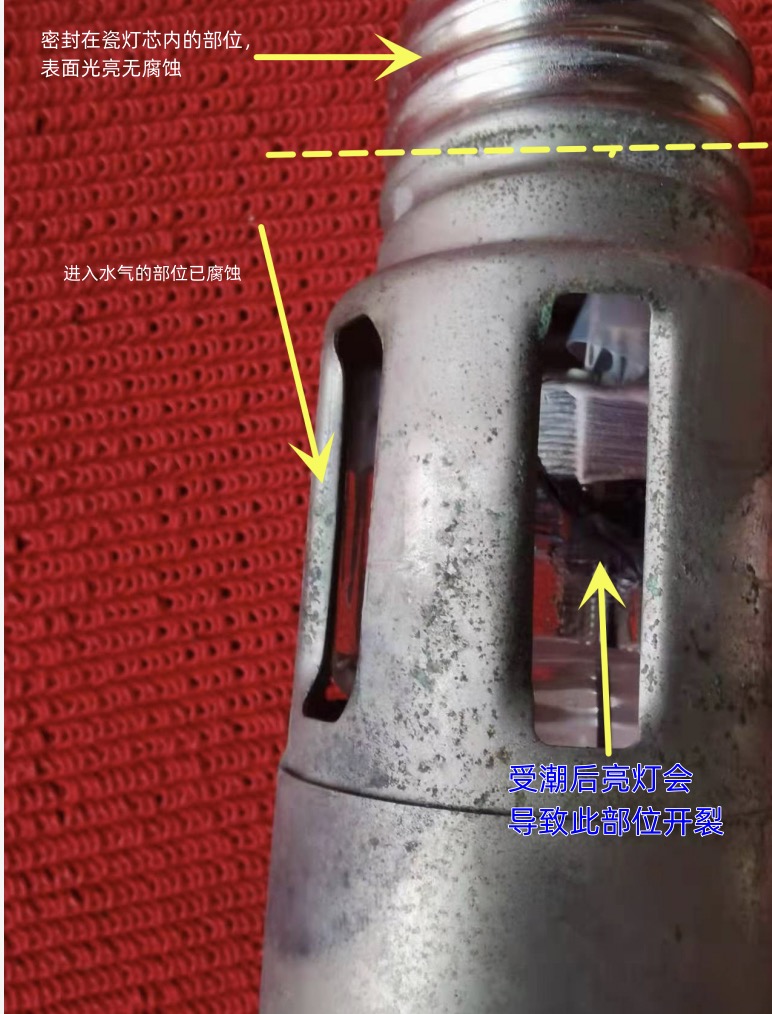

Por eso requerimos que los botes de pesca tenganBallast de la lámpara de haluro de metaly condensadores instalados en interiores. El soporte de la lámpara delLuz de pesca de 4000W a bordodebe sellarse con un material que pueda soportar más de 230 grados Celsius. Para garantizar que las luces de pesca en el uso del proceso no pierdan el efecto de sellado, y en el spray de sal, lo que resulta en la corrosión de la tapa de la lámpara, lo que resulta en una ruptura de chips de bombilla.

Arriba, unLámpara de pesca de 4000W que atrae atúnfue utilizado por un bote de pesca durante medio año. El capitán no mantuvo la lámpara en un ambiente seco en tierra ni verificó el sello de la lámpara porque estaba protegiendo la isla durante un año. Cuando usó la lámpara nuevamente después de un año, el chip de la lámpara explotó

Tiempo de publicación: mayo-15-2023