Většina koroze kovových materiálů se vyskytuje v atmosférickém prostředí, protože atmosféra obsahuje korozivní složky, jako jsou kyslík a znečišťující látky, jakož i korozní faktory, jako jsou změny vlhkosti a teploty. Koroze slaná spreje je jednou z nejběžnějších a destruktivních atmosférických koroze.

Princip koroze spreje soli

Koroze kovových materiálů sprejem soli je způsobena hlavně infiltrací vodivého solného roztoku do kovu a elektrochemickou reakcí a vytváří systém mikrobitu „nízkopotenciálního kovu-roztoku elektrolytu-vysokou potenciální nečistotou“. Dochází k přenosu elektronů a kov, když se anoda rozpustí a tvoří novou sloučeninu, jmenovitě korozi. Chloridový ion hraje hlavní roli v procesu poškození korozního poškození solného spreje, který má silnou pronikavou sílu, snadno proniká vrstvou oxidu kovu do kovu, ničí tupý stav kovu; Současně má chloridový ion velmi malou hydratační energii, kterou lze snadno adsorbovat na povrchu kovu a nahrazuje kyslík ve vrstvě oxidu chránící kov, aby byl kov poškozen.

Metody a klasifikace testu koroze solného spreje

Test Spacího spreje je metoda hodnocení odolnosti proti korozi pro umělou atmosféru. Je to koncentrace atomizované solanky; Poté nastříkáte v uzavřené termostatické krabici pozorováním změny testovaného vzorku umístěného v krabici po určitou dobu, aby odrážel odolnost proti korozi testovaného vzorku, jedná se o zrychlenou testovací metodu, koncentrace soli v prostředí chloridové soli. , ale obecný přírodní environmentální obsah solného spreje několikrát nebo desítky časů, takže míra koroze je výrazně zlepšena, test solného spreje na produkt, čas na dosažení výsledků byl také drasticky snížen.

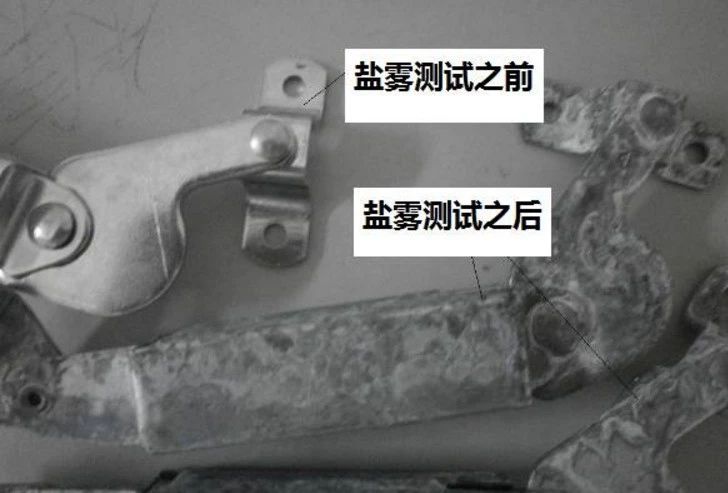

Test stříkacího sůl před a po

Doba koroze vzorku produktu může trvat rok nebo dokonce několik let, když je testována v přírodním prostředí, ale podobné výsledky lze dosáhnout ve dnech nebo dokonce hodinách, když jsou testovány v umělém simulovaném prostředí soli.

Testy na spreje soli jsou rozděleny hlavně na čtyři typy:

① Test neutrálního stříkaného soli (NSS)

② Test spreje kyseliny octové (AASS)

③ Zrychlený test spreje kyseliny octové (Cass)

(4) Střídavý test spreje soli

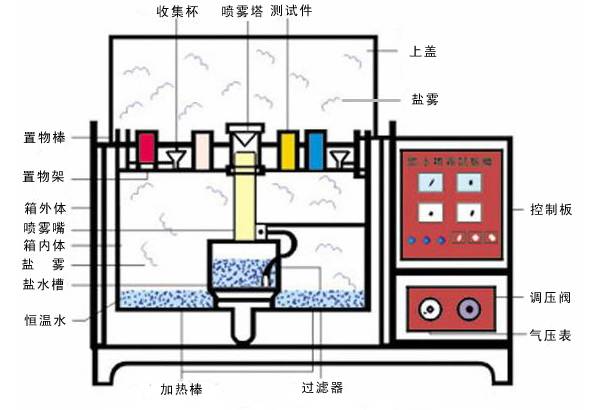

Zařízení pro testování korozí spatra

Vyhodnocení výsledků testů na spreje solného

Metody vyhodnocení testu solného spreje zahrnují metodu hodnocení, metodu hodnocení výskytu koroze a metodu vážení.

01

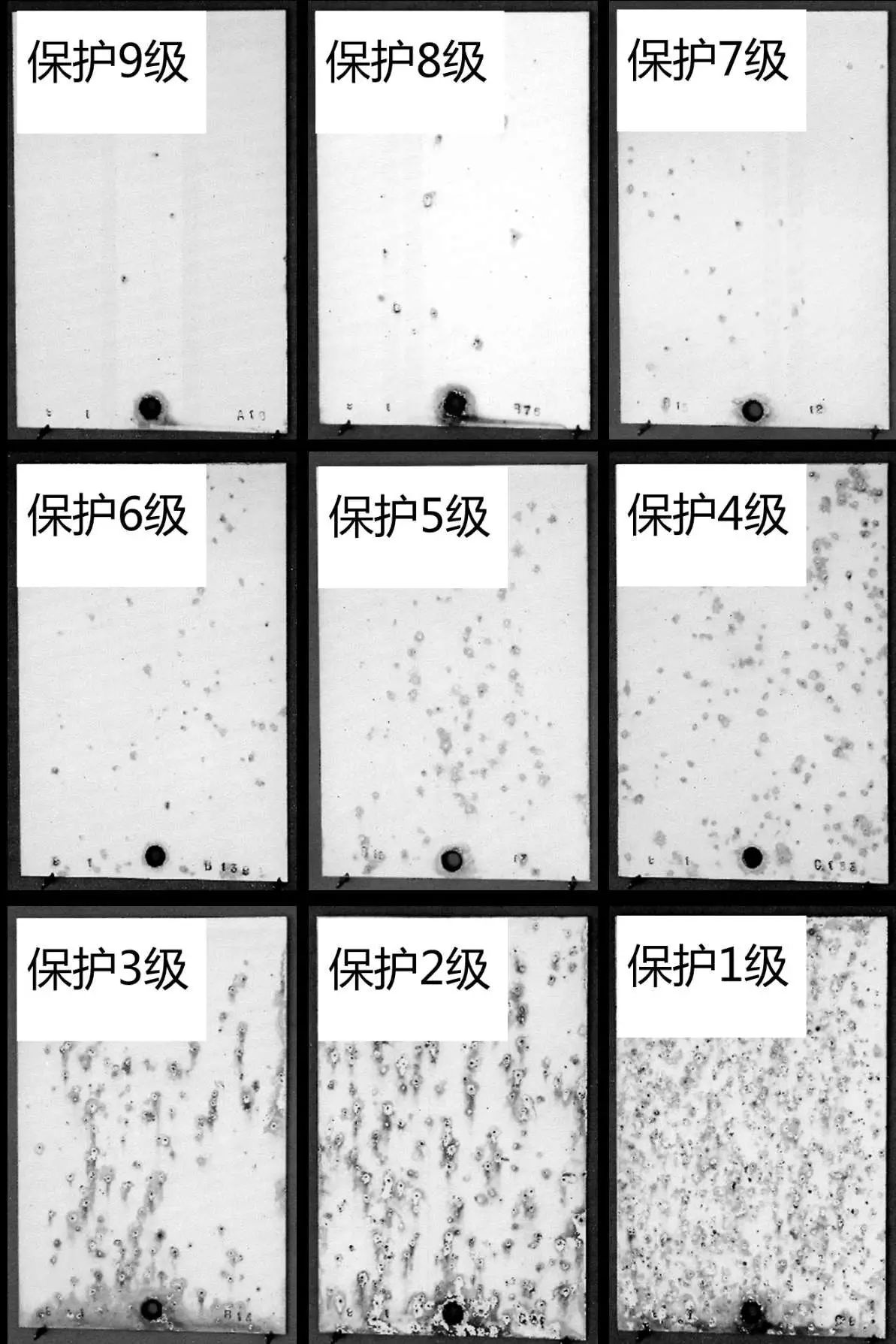

Metoda hodnocení

Metoda hodnocení dělí procento korozní oblasti na celkovou plochu na několik stupňů podle určité metody a jako základ pro kvalifikovaný úsudek má určitou známku. Tato metoda je vhodná pro hodnocení vzorků ploché desky. Například GB/T 6461-2002, ISO 10289-2001, ASTM B537-70 (2013), ASTM D1654-2005 To vše použije tuto metodu k vyhodnocení výsledků testů slaného spreje.

Hodnocení ochrany a vzhledu

Hodnoty RP a RA se počítají následovně:

Kde: RP je hodnota hodnocení ochrany; RA je hodnota hodnocení vzhledu; A je procento korodované části matricového kovu v celkové ploše, když se vypočítá Rp; RA je procento korodované části ochranné vrstvy v celkové ploše.

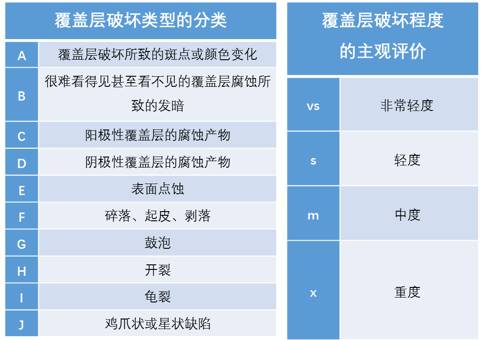

Klasifikace překrytí a subjektivní hodnocení

Hodnocení ochrany je vyjádřeno jako: ra/ -

Například, když mírná rez přesahuje 1% povrchu a je menší než 2,5% povrchu, je vyjádřena jako: 5/ -

Hodnocení vzhledu je vyjádřeno jako: - /RA hodnota + subjektivní hodnocení + Úroveň selhání překrytí

Například, pokud je oblast spotu více než 20%, je to: - /2MA

Hodnocení výkonu je vyjádřeno jako hodnota RA + subjektivní hodnocení + úroveň selhání překrytí

Například, pokud ve vzorku není koroze kovového kovového matice, ale existuje mírná koroze anodické vrstvy pokrytí menší než 1% celkové plochy, je označena jako 10/6Sc

Fotografie překrytí s negativní polaritou vůči substrátu

02

Metoda pro posouzení přítomnosti korodů

Metoda hodnocení koroze je metoda kvalitativního stanovení, je založena na testu korozní koroze soli, zda je fenomén koroze produktu určující vzorek. Například JB4 159-1999, GJB4.11-1983, GB/T 4288-2003 přijala tuto metodu k vyhodnocení výsledků testu soli.

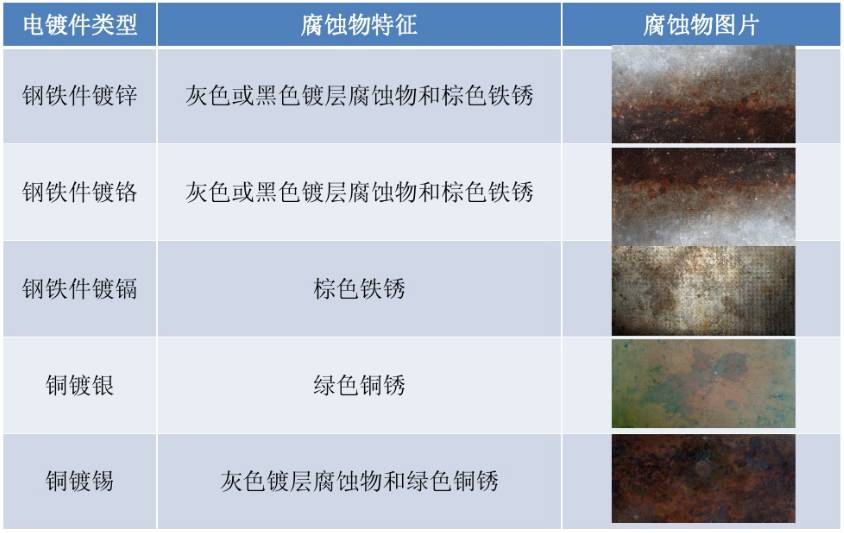

Charakteristický tabulku koroze běžných elektro -elektrolických částí po testu smlátoru

Metoda výpočtu míry koroze:

01

Kritická relativní vlhkost koroze kovu je asi 70%. Když relativní vlhkost dosáhne nebo překročí tuto kritickou vlhkost, sůl bude delixována tak, aby vytvořila elektrolyt s dobrou vodivostí. Když se relativní vlhkost snižuje, koncentrace solného roztoku se zvýší, dokud nebude srážena krystalická sůl a míra koroze se odpovídajícím způsobem sníží. Jak se teplota zvyšuje, molekulární pohyb se zesiluje a zvyšuje se míra koroze vysokého solí. Mezinárodní elektrotechnická komise poukazuje na to, že míra koroze se zvyšuje o 2 ~ 3krát a vodivost elektrolytu se zvyšuje o 10 ~ 20% za každých 10 ℃ zvýšení teploty. Pro zkoušku neutrálního solného spreje se obecně považuje za to, že 35 ℃ je vhodná teplota.02

Kritická relativní vlhkost koroze kovu je asi 70%. Když relativní vlhkost dosáhne nebo překročí tuto kritickou vlhkost, sůl bude delixována tak, aby vytvořila elektrolyt s dobrou vodivostí. Když se relativní vlhkost snižuje, koncentrace solného roztoku se zvýší, dokud nebude srážena krystalická sůl a míra koroze se odpovídajícím způsobem sníží. Jak se teplota zvyšuje, molekulární pohyb se zesiluje a zvyšuje se míra koroze vysokého solí. Mezinárodní elektrotechnická komise poukazuje na to, že míra koroze se zvyšuje o 2 ~ 3krát a vodivost elektrolytu se zvyšuje o 10 ~ 20% za každých 10 ℃ zvýšení teploty. Pro zkoušku neutrálního solného spreje se obecně považuje za to, že 35 ℃ je vhodná teplota.02Koncentrace roztoku

Úhel umístění vzorku

Směr sedimentace solného spreje je blízko vertikálního směru. Když je vzorek umístěn vodorovně, jeho projekční oblast je největší a povrch vzorku nese nejvíce solného spreje, takže koroze je nejzávažnější. Výsledky ukazují, že když je ocelová deska 45 ° od vodorovné čáry, úbytek hmotnosti koroze na metr čtvereční je 250 g, a když je ocelová deska rovnoběžná s svislou čárou, úbytek hmotnosti koroze na metr čtvereční je 140 g. Stavy GB/T 2423.17-1993: „Způsob umístění plochého vzorku musí být takový, že testovaný povrch musí být v úhlu 30 ° od svislého směru“.

04 Ph

Snižte pH, tím vyšší je koncentrace vodíkových iontů v roztoku, tím kyselejší a korozivnější. Hodnota pH s neutrálním neutrálním solným sprejem (NSS) je 6,5 ~ 7,2. Vzhledem k vlivu faktorů prostředí se změní hodnota pH soli. Za účelem zlepšení reprodukovatelnosti výsledků testů s solným sprejem je rozsah hodnoty pH rozsahu soli specifikován ve standardu testu solného spreje doma i v zahraničí a metoda stabilizace hodnoty pH roztoku soli během testu je navržena.

Snižte pH, tím vyšší je koncentrace vodíkových iontů v roztoku, tím kyselejší a korozivnější. Hodnota pH s neutrálním neutrálním solným sprejem (NSS) je 6,5 ~ 7,2. Vzhledem k vlivu faktorů prostředí se změní hodnota pH soli. Za účelem zlepšení reprodukovatelnosti výsledků testů s solným sprejem je rozsah hodnoty pH rozsahu soli specifikován ve standardu testu solného spreje doma i v zahraničí a metoda stabilizace hodnoty pH roztoku soli během testu je navržena.

05

Množství depozice a metody spreje solného spreje

Čím jemnější částice spreje solného spreje, tím větší je plocha povrchu, tím více kyslíku se adsorbují a čím větší jsou. Nejviditelnějšími nevýhody tradičních metod spreje, včetně metody pneumatického spreje a metody sprejové věže, jsou špatná uniformita ukládání solného spreje a velký průměr částic slaného spreje. Různé metody spreje mají také vliv na pH solného roztoku.

Standardy související s testy solného spreje.

Jak dlouho trvá hodina slaného spreje v přírodním prostředí?

Test spatrového spreje je rozdělen do dvou kategorií, jedním je test přirozeného prostředí, druhá je umělá zrychlená test simulovaného simulovaného prostředí s solným sprejem.

Umělá simulace testu prostředí Spar Spray je používat zkušební zařízení s určitým objemovým prostorem - testovací komorou s solným sprejem, v jeho objemovém prostoru s umělými metodami k vytvoření prostředí solného spreje k vyhodnocení odolnosti proti korozi produktu. Ve srovnání s přírodním prostředím může být koncentrace chloridu v prostředí smrůzření soli několikrát nebo desítky doby obsahu solného spreje v obecném přírodním prostředí, takže rychlost koroze se výrazně zlepšuje a test solného spreje na Produkt je výrazně zkrácen. Například může trvat 1 rok, než bude vzorek produktu zkorodován při přirozené expozici, zatímco podobné výsledky lze dosáhnout za 24 hodin v prostředí umělého simulovaného prostředí soli.

Umělý simulovaný test spreje soli zahrnuje neutrální test stříkání soli, test acetátového spreje, zrychlený test acetátového spreje měděné soli, střídavý test spreje solí.

(1) Test neutrálního stříkání soli (test NSS) je zrychlená metoda testu koroze s nejčasnějším vzhledem a nejširším aplikačním poli. Používá 5% roztok solanky chloridu sodného, což je pH roztoku upravené v neutrálním rozsahu (6 ~ 7) jako roztok. Testovací teplota byla nastavena na 35 ℃ a míra osady soli se musela být mezi 1 ~ 2 ml/80 cm².H.

(2) Test acetátového spreje (test zadku) se vyvíjí na základě testu neutrálního stříkání soli. Je to přidat nějakou ledovcovou kyselinu octovou k 5% roztoku chloridu sodného, takže hodnota pH roztoku klesne na přibližně 3, roztok se stane kyselým a nakonec se slaný sprej tvoří z neutrálního solného spreje do kyseliny. Míra koroze je asi třikrát rychlejší než test NSS.

(3) Zrychlený acetátový sprejový test měděné soli (Cass Test) je test koroze rychlého popravu soli, který se nedávno vyvinul v zahraničí. Testovací teplota je 50 ℃ a do solného roztoku je přidáno malé množství měděné soli - chlorid měď, aby silně vyvolal korozi. Koroduje asi osmkrát rychleji než test NSS.

Za obecných podmínek prostředí lze následující přeměnu časového převodu zhruba odkazovat na:

Test neutrálního spreje soli 24 hodin přírodního prostředí po dobu 1 roku

Test acetátové mlhy 24H přírodní prostředí po dobu 3 let

Test zrychlené acetátové mlhy měděné soli 24 hodin přírodního prostředí po dobu 8 let

S ohledem na mořské prostředí, solný sprej, mokré a suché střídavé, zmrazení a rozmrazení, se proto domníváme, že odolnost korozních nádoby rybářských nádoby v takovém prostředí by měla být pouze jedna třetina konvenčních testů.

S ohledem na mořské prostředí, solný sprej, mokré a suché střídavé, zmrazení a rozmrazení, se proto domníváme, že odolnost korozních nádoby rybářských nádoby v takovém prostředí by měla být pouze jedna třetina konvenčních testů.

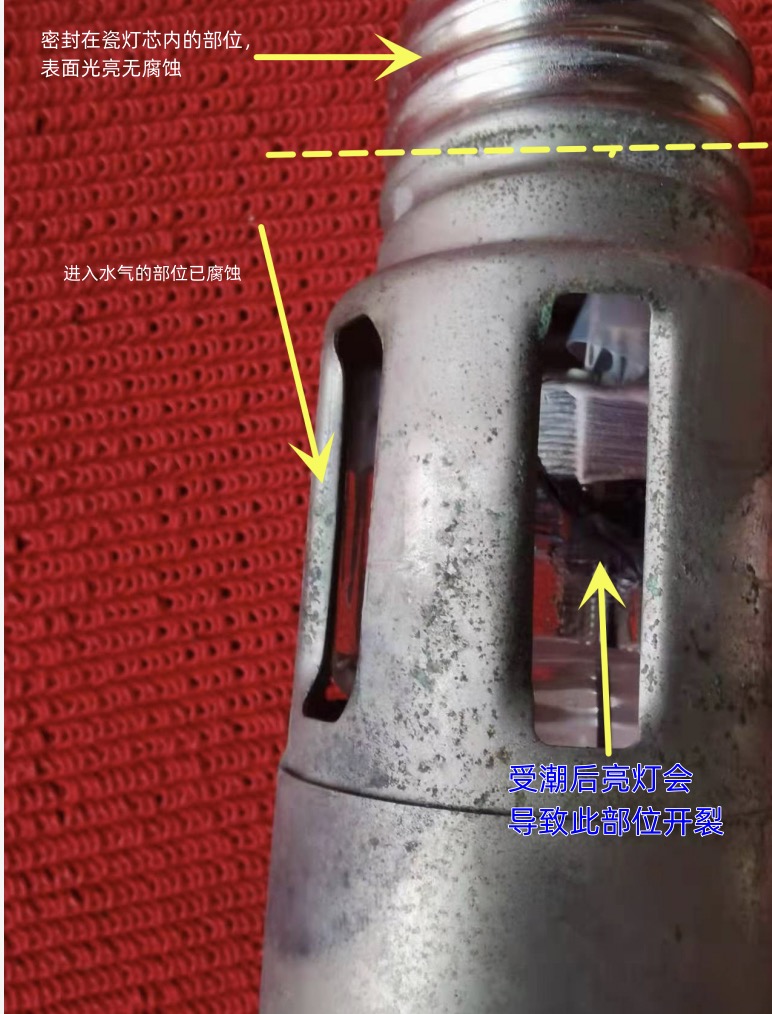

Proto požadujeme, aby rybářské lodě mělyBalast kovové halogenidya kondenzátory nainstalované uvnitř. Držák lampy4000W rybářské světlo na paluběMěl by být utěsněn materiálem, který vydrží více než 230 stupňů Celsia. Aby se zajistilo, že rybářská světla při používání procesu neztratí účinek těsnění a do spreje soli, což povede k korozi uzávěru lampy, což má za následek zlomení čipu žárovky.

Výše, aRybářská lampa 4000W, která přitahuje tuňákabyla používána rybářskou lodí po dobu půl roku. Kapitán nedržel lampu v suchém prostředí na zemi ani nekontroloval pečeť lampy, protože ostrov hlídal rok. Když po roce použil lampu znovu, vybuchl čip lampy

Čas příspěvku: 15. května-2023