La majoria de la corrosió de materials metàl·lics es produeix en un entorn atmosfèric, perquè l’atmosfera conté components corrosius com l’oxigen i els contaminants, així com factors de corrosió com la humitat i els canvis de temperatura. La corrosió de polvorització de sal és una de les corrosions atmosfèriques més comunes i destructives.

Principi de corrosió de polvorització de sal

La corrosió de materials metàl·lics per polvorització de sal és causada principalment per la infiltració de la solució de sal conductora al metall i la reacció electroquímica, formant el sistema de micro-bat-bat-bat-bat-bates de "solució de metall potencial de baix potencial-solució electròlica-elevada impuresa potencial". La transferència d’electrons es produeix i el metall a mesura que l’ànode es dissol i forma un nou compost, a saber, la corrosió. L’ió de clorur té un paper important en el procés de dany de corrosió de l’esprai de sal, que té una forta potència penetrant, fàcil de penetrar en la capa d’òxid metàl·lic al metall, destrueix l’estat contundent del metall; Al mateix temps, l’ió de clorur té una energia d’hidratació molt petita, que és fàcil d’adsorbir a la superfície del metall, substituint l’oxigen a la capa d’òxid que protegeix el metall, de manera que el metall estigui danyat.

Mètodes de prova de corrosió de polvorització de sal i classificació

La prova de polvorització de sal és un mètode d’acceleració d’avaluació de la resistència a la corrosió per a l’atmosfera artificial. És una concentració de salmorra atomitzada; A continuació, ruixeu en una caixa termostàtica tancada, observant el canvi de la mostra provada col·locada a la caixa durant un període de temps per reflectir la resistència a la corrosió de la mostra provada, és un mètode de prova accelerat, la concentració de sal de l’entorn de la sal de clorur , però el contingut de polvorització de sal del medi natural general diverses vegades o desenes de vegades, de manera que la velocitat de corrosió es millora molt, la prova de polvorització de sal al producte, el temps per obtenir resultats també s’ha reduït dràsticament.

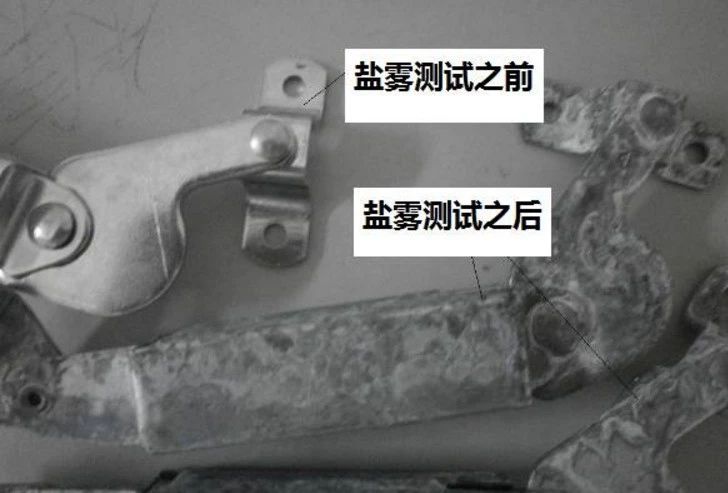

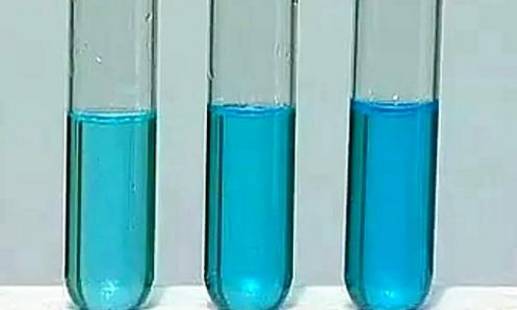

Prova de polvorització de sal abans i després

El temps de corrosió d’una mostra de producte pot trigar un any o fins i tot diversos anys quan es prova en un entorn natural, però es poden obtenir resultats similars en dies o fins i tot hores quan es proven en un entorn de polvorització de sal simulada artificial.

Les proves de polvorització de sal es divideixen principalment en quatre tipus:

① Prova de polvorització de sal neutra (NSS)

② Prova de ruixat d’àcid acètic (AASS)

③ Prova de polvorització d'àcid acètic accelerat per coure (CASS)

(4) Prova de polvorització de sal alternant

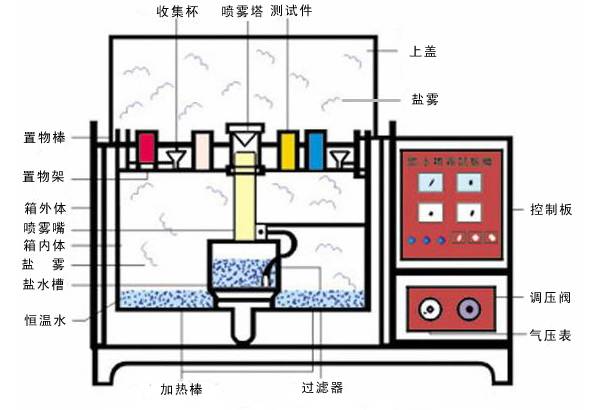

Equips de proves de corrosió de polvorització de sal

Avaluació dels resultats de les proves de polvorització de sal

Els mètodes d'avaluació de la prova de polvorització de sal inclouen el mètode de qualificació, el mètode d'avaluació de la corrosió i el mètode de pesatge.

01

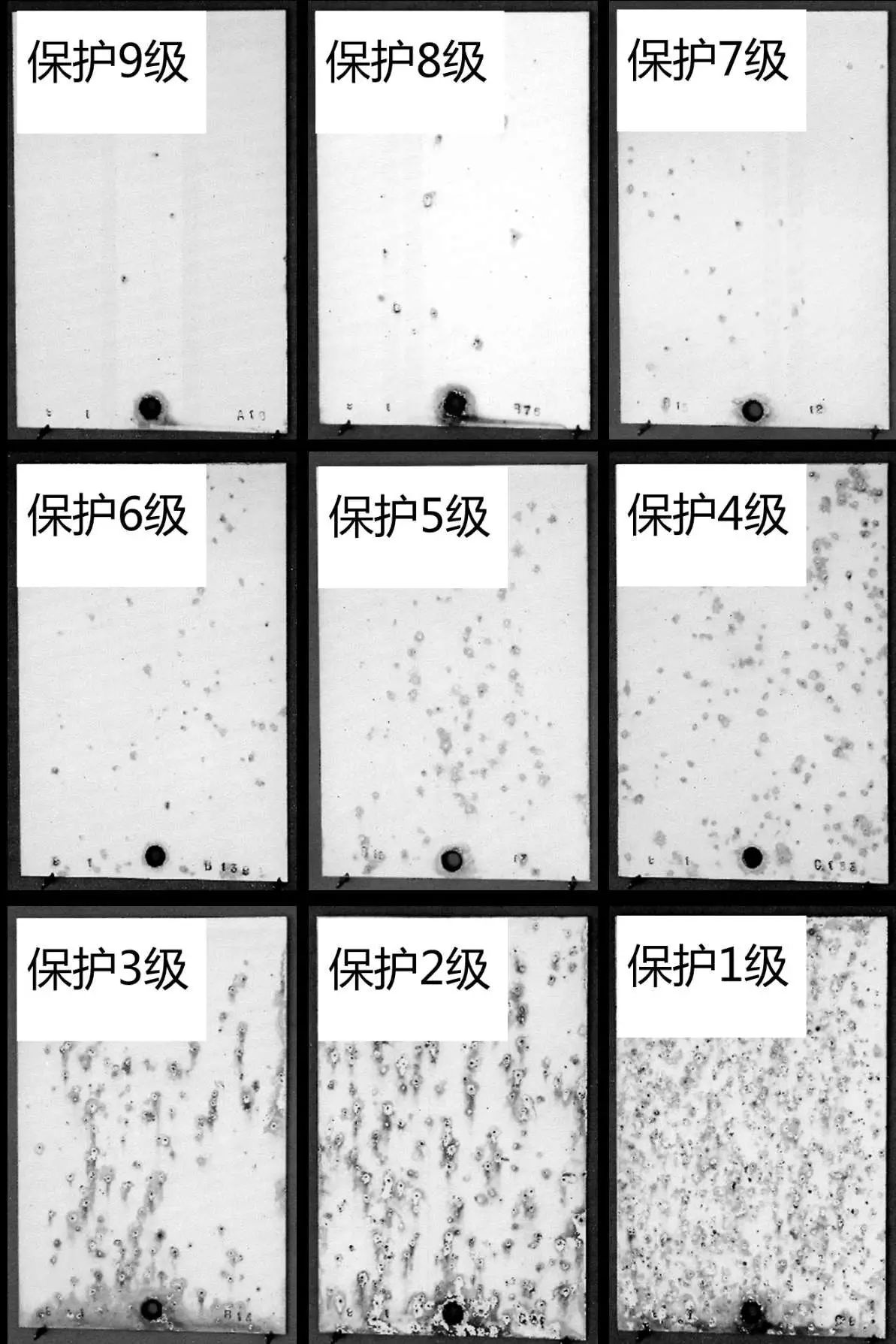

Mètode de qualificació

El mètode de qualificació divideix el percentatge de l’àrea de corrosió a l’àrea total en diversos graus segons un determinat mètode i pren una qualificació determinada com a base per a un judici qualificat. Aquest mètode és adequat per a l'avaluació de mostres de plaques planes. Per exemple, GB/T 6461-2002, ISO 10289-2001, ASTM B537-70 (2013), ASTM D1654-2005, utilitzen aquest mètode per avaluar els resultats de les proves de polvorització de sal.

Qualificació de protecció i qualificació d’aspecte

Els valors RP i RA es calculen de la manera següent:

On: RP és el valor de qualificació de protecció; RA és el valor de qualificació d’aparença; A és el percentatge de la part corroïda del metall matriu a la zona total quan es calcula la RP; La RA és el percentatge de la part corroïda de la capa protectora a la zona total.

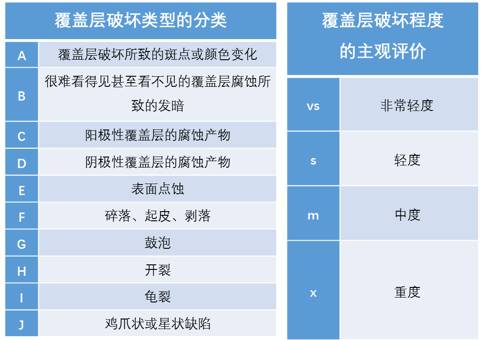

Classificació de superposició i avaluació subjectiva

La qualificació de protecció s'expressa com: Ra/ -

Per exemple, quan una lleugera rovell supera l’1% de la superfície i és inferior al 2,5% de la superfície, s’expressa com: 5/ -

La qualificació d'aparença s'expressa com: - /RA Valor + Avaluació subjectiva + Nivell de fallada de superposició

Per exemple, si l’àrea puntual és superior al 20%, és: - /2mA

La qualificació de rendiment s’expressa com a valor RA + Avaluació subjectiva + Nivell de fallada de superposició

Per exemple, si no hi ha una corrosió metàl·lica de matriu a la mostra, però hi ha una corrosió lleu de la capa de cobertura anòdica inferior a l’1% de l’àrea total, es denota com a 10/6sc

Una fotografia d’una superposició amb polaritat negativa cap al metall del substrat

02

Mètode per avaluar la presència de corrots

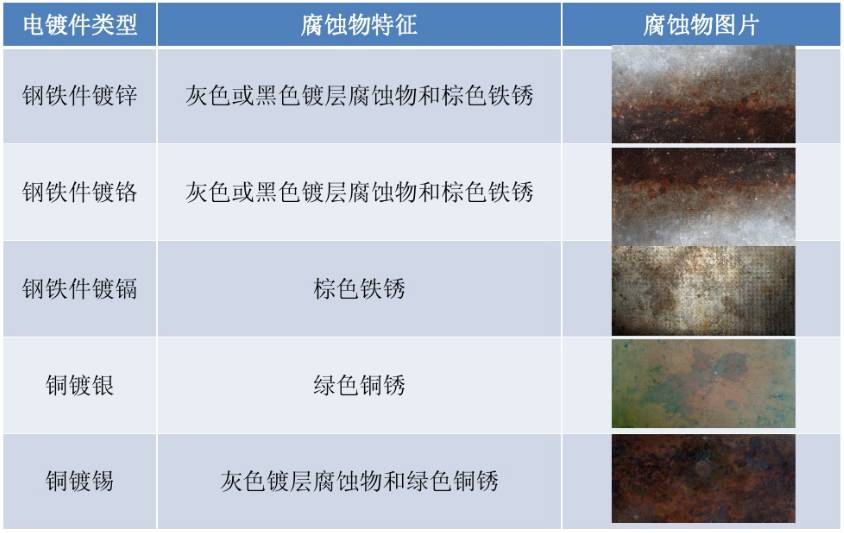

El mètode d’avaluació de la corrosió és un mètode de determinació qualitativa, es basa en la prova de corrosió de polvorització de sal, tant si el fenomen de corrosió del producte per determinar la mostra. Per exemple, JB4 159-1999, GJB4.11-1983, GB/T 4288-2003 va adoptar aquest mètode per avaluar els resultats de la prova de Salt Spray.

Taula característica de corrosió de peces electroplegadores comunes després de la prova de polvorització de sal

Mètode de càlcul de la taxa de corrosió:

01

La humitat relativa crítica per a la corrosió metàl·lica és del 70%. Quan la humitat relativa arribi o superi aquesta humitat crítica, la sal es deliminarà per formar un electròlit amb una bona conductivitat. Quan la humitat relativa disminueix, la concentració de solució de sal augmentarà fins que es precipita la sal cristal·lina i la velocitat de corrosió disminuirà en conseqüència. A mesura que augmenta la temperatura, el moviment molecular s’intensifica i la velocitat de corrosió de polvorització de sal elevada augmenta. La Comissió Electrotècnica Internacional assenyala que la taxa de corrosió augmenta 2 ~ 3 vegades i la conductivitat de l'electròlit augmenta un 10 ~ 20% per cada 10 ℃ augment de la temperatura. Per a la prova de polvorització de sal neutra, es considera generalment que 35 ℃ és la temperatura adequada.02

La humitat relativa crítica per a la corrosió metàl·lica és del 70%. Quan la humitat relativa arribi o superi aquesta humitat crítica, la sal es deliminarà per formar un electròlit amb una bona conductivitat. Quan la humitat relativa disminueix, la concentració de solució de sal augmentarà fins que es precipita la sal cristal·lina i la velocitat de corrosió disminuirà en conseqüència. A mesura que augmenta la temperatura, el moviment molecular s’intensifica i la velocitat de corrosió de polvorització de sal elevada augmenta. La Comissió Electrotècnica Internacional assenyala que la taxa de corrosió augmenta 2 ~ 3 vegades i la conductivitat de l'electròlit augmenta un 10 ~ 20% per cada 10 ℃ augment de la temperatura. Per a la prova de polvorització de sal neutra, es considera generalment que 35 ℃ és la temperatura adequada.02Concentració de solució

L’angle de col·locació de la mostra

La direcció de sedimentació del ruixat de sal és a prop de la direcció vertical. Quan la mostra es col·loca horitzontalment, la seva àrea de projecció és la més gran i la superfície de la mostra té més ruixat de sal, de manera que la corrosió és la més greu. Els resultats mostren que quan la placa d’acer és de 45 ° de la línia horitzontal, la pèrdua de pes de corrosió per metre quadrat és de 250g, i quan la placa d’acer és paral·lela a la línia vertical, la pèrdua de pes de corrosió és de 140g per metre quadrat. GB/T 2423.17-1993 Estats estàndards: “El mètode de col·locació de la mostra plana ha de ser tal que la superfície provada estigui en un angle de 30 ° des de la direcció vertical”.

04 PH

Baixeu el pH, més gran és la concentració d’ions d’hidrogen a la solució, més àcid i corrosiu. El valor de pH de polvorització de sal neutra (NSS) és de 6,5 ~ 7,2. A causa de la influència dels factors ambientals, el valor de pH de la solució de sal canviarà. Per millorar la reproductibilitat dels resultats de les proves de polvorització de sal, el rang de valor de pH de solució de sal s’especifica a l’estàndard de prova de polvorització de sal a casa i a l’estranger, i es proposa el mètode d’estabilització del valor de pH de la solució de sal durant la prova.

Baixeu el pH, més gran és la concentració d’ions d’hidrogen a la solució, més àcid i corrosiu. El valor de pH de polvorització de sal neutra (NSS) és de 6,5 ~ 7,2. A causa de la influència dels factors ambientals, el valor de pH de la solució de sal canviarà. Per millorar la reproductibilitat dels resultats de les proves de polvorització de sal, el rang de valor de pH de solució de sal s’especifica a l’estàndard de prova de polvorització de sal a casa i a l’estranger, i es proposa el mètode d’estabilització del valor de pH de la solució de sal durant la prova.

05

La quantitat de deposició de spray i mètode de polvorització

Com més fines són les partícules de polvorització de sal, més gran és la superfície que formen, més oxigen s’adsorbeixen i més corrosives són. Els desavantatges més evidents dels mètodes tradicionals de ruixat, inclòs el mètode de polvorització pneumàtica i el mètode de la torre de polvorització, són la mala uniformitat de la deposició de polvorització de sal i el gran diàmetre de les partícules de polvorització de sal. Diferents mètodes de polvorització també tenen un efecte sobre el pH de la solució de sal.

Normes relacionades amb les proves de polvorització de sal.

Quant dura una hora de polvorització de sal al medi natural?

La prova de polvorització de sal es divideix en dues categories, una és una prova d’exposició al medi natural, l’altra és la prova d’entorn de sal simulat de sal simulada accelerada artificial.

La simulació artificial de la prova d’entorn de polvorització de sal és utilitzar un equip de prova amb un determinat espai de volum: cambra de prova de polvorització de sal, en el seu espai de volum amb mètodes artificials per crear un entorn de polvorització de sal per avaluar la resistència a la corrosió del producte. En comparació amb el medi natural, la concentració de sal de clorur a l’entorn de polvorització de sal pot ser diverses vegades o desenes de vegades del contingut de polvorització de sal en l’entorn natural general, de manera que la velocitat de corrosió es millora molt El producte s’escurça molt. Per exemple, pot trigar un any a corroir -se una mostra de producte sota exposició natural, mentre que es poden obtenir resultats similars en 24 hores sota un entorn de sal simulat artificial.

La prova de polvorització de sal simulada artificial inclou una prova de polvorització de sal neutra, prova de polvorització d’acetat, prova d’acetat d’acetat de sal de coure, prova de polvorització de sal alternativa.

(1) La prova de polvorització de sal neutra (prova NSS) és un mètode de prova de corrosió accelerat amb l'aspecte més antic i el camp d'aplicació més ampli. Utilitza una solució de salmorra de clorur de sodi al 5%, la solució pH ajustada en el rang neutre (6 ~ 7) com a solució de polvorització. La temperatura de prova es va establir a 35 ℃ i es va requerir que la velocitat de liquidació de polvorització de sal estigués entre 1 ~ 2ml/80cm².h.

(2) La prova de polvorització d'acetat (prova ASS) es desenvolupa a partir de la prova de polvorització de sal neutra. És afegir una mica d’àcid acètic glacial a una solució de clorur de sodi al 5%, de manera que el valor de pH de la solució cau a uns 3, la solució es converteix en àcida i finalment el ruixat de sal es forma a partir d’un polvoritzador de sal neutre en àcid. La taxa de corrosió és aproximadament tres vegades més ràpida que la prova NSS.

(3) El test de polvorització d’acetat de coure accelerat amb sal de coure (Test Cass) és una prova de corrosió de polvorització ràpida desenvolupada recentment a l’estranger. La temperatura de la prova és de 50 ℃ i una petita quantitat de sal de coure: el clorur de coure s’afegeix a la solució de sal per induir fortament la corrosió. Es corroï aproximadament vuit vegades més ràpid que la prova NSS.

En condicions ambientals generals, es pot referir aproximadament la fórmula de conversió de temps següent:

Prova de polvorització de sal neutra 24h Medi natural durant 1 any

Test de boira acetat 24h Medi natural durant 3 anys

Sal de coure Accelerat Acetate Mist Test 24H Envir natural durant 8 anys

Per tant, a la vista de l’entorn marí, esprai de sal, característiques d’alternança i seca i seca, creiem que la resistència a la corrosió dels accessoris de vasos en un entorn d’aquest tipus només hauria de ser un terç de la de les proves convencionals.

Per tant, a la vista de l’entorn marí, esprai de sal, característiques d’alternança i seca i seca, creiem que la resistència a la corrosió dels accessoris de vasos en un entorn d’aquest tipus només hauria de ser un terç de la de les proves convencionals.

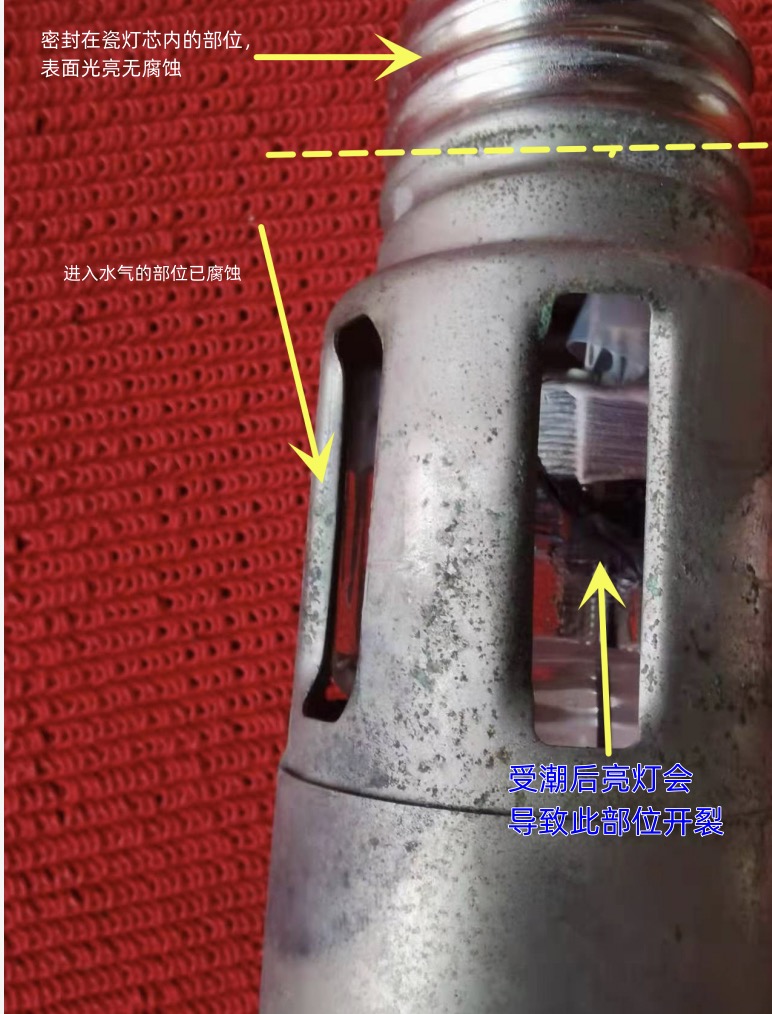

Per això, necessitem que hi hagi vaixells de pescaLlast de làmpada de halogenur de metalli els condensadors instal·lats a l'interior. El suport de la làmpada delLlum de pesca a bord de 4000WS'ha de segellar amb un material que pugui suportar més de 230 graus centígrads. Per assegurar -se que les llums de pesca en l’ús del procés, no perdran l’efecte de segellat i en el ruixat de sal, donant lloc a la corrosió de la tapa de la làmpada, donant lloc a un trencament de xips de la bombeta.

A sobre, aLàmpada de pesca de 4.000W que atrau la tonyinaVa ser utilitzat per un vaixell de pesca durant mig any. El capità no va mantenir la làmpada en un entorn sec a terra ni va comprovar el segell de la làmpada perquè estava custodiant l’illa durant un any. Quan va tornar a utilitzar la làmpada al cap d'un any, el xip de la làmpada va explotar

Hora de la publicació: 15-2023 de maig